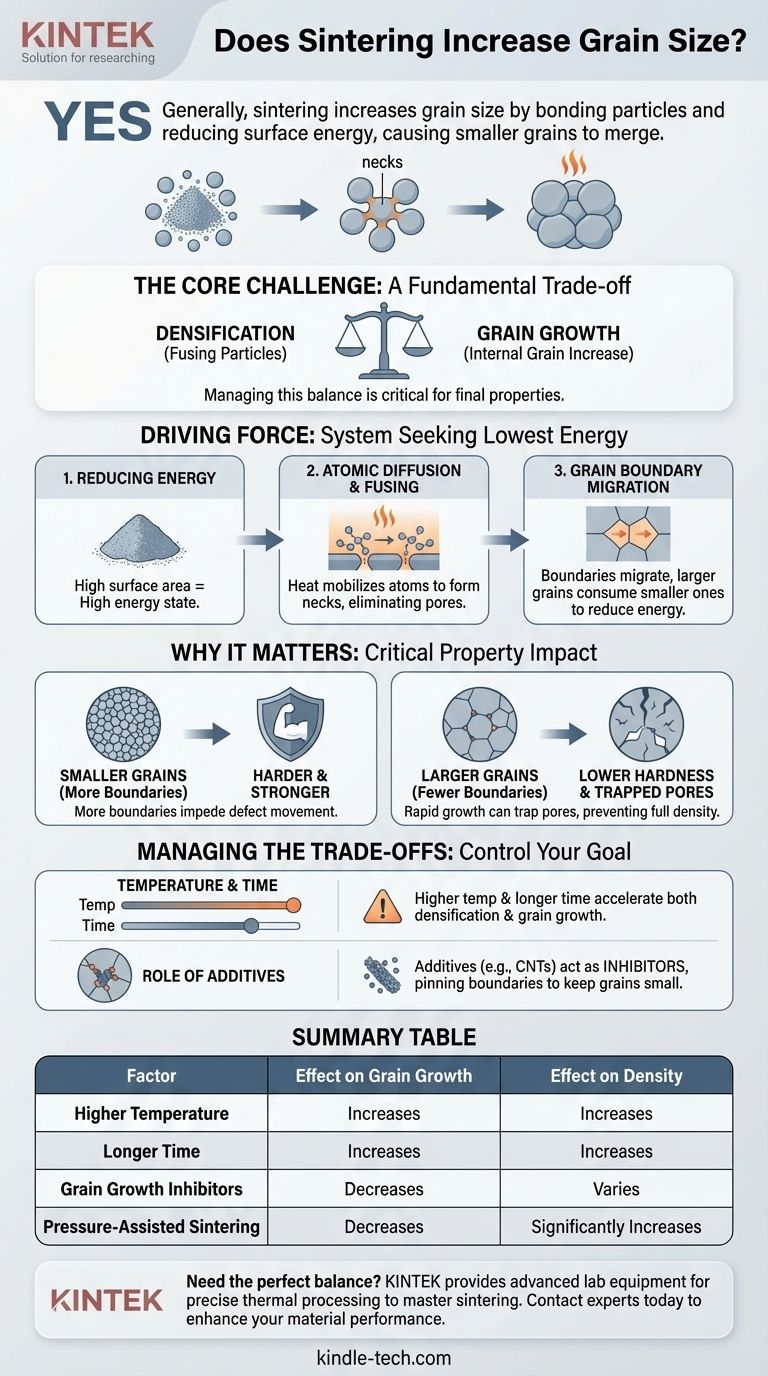

Sí, como regla general, la sinterización aumenta el tamaño de grano. Este proceso, que une partículas de polvo mediante calor, es impulsado por la reducción de la energía superficial. A medida que las partículas se fusionan, los límites entre ellas migran y se fusionan, lo que inevitablemente provoca que los granos más pequeños sean consumidos por los más grandes.

El desafío central de la sinterización es un equilibrio fundamental: las condiciones necesarias para aumentar la densidad de un material fusionando partículas también promueven el crecimiento de sus granos internos. Gestionar este equilibrio es fundamental para controlar las propiedades finales del material.

La fuerza impulsora detrás del crecimiento de grano

Para entender por qué la sinterización provoca el crecimiento de los granos, debemos observar la física subyacente del proceso. Se trata fundamentalmente de un sistema que busca su estado de energía más bajo posible.

### Reducción de la energía del sistema

Un polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Esta gran área superficial representa un estado de alta energía. El proceso de sinterización, impulsado por energía térmica (calor), permite que el material reduzca esta energía total al eliminar esa área superficial.

### Difusión atómica y fusión de partículas

A altas temperaturas, los átomos se vuelven móviles y se difunden a través de las superficies de las partículas adyacentes. Este movimiento de material forma "cuellos" o puentes entre las partículas, uniéndolas y comenzando a eliminar los poros entre ellas.

### Migración de límites de grano

A medida que las partículas se fusionan, los límites originales que definían cada partícula individual comienzan a desaparecer. Las estructuras cristalinas restantes, ahora llamadas granos, tienen límites entre ellas. Para reducir aún más la energía del sistema, estos límites de grano migran y se fusionan, lo que lleva a un aumento en el tamaño promedio de grano. Los granos más grandes consumen a los más pequeños porque esto reduce el área total de los límites de grano de alta energía.

Por qué el tamaño de grano es una propiedad crítica

El tamaño de los granos dentro de una pieza final sinterizada tiene un impacto directo y significativo en su rendimiento mecánico. Por eso, controlar el crecimiento de grano no es un ejercicio académico, sino una necesidad práctica.

### El impacto en la dureza y la resistencia

Un material con granos más pequeños y finos tiene más límites de grano. Estos límites actúan como obstáculos que impiden el movimiento de defectos internos (dislocaciones), que es la forma en que un material se deforma.

Más límites significan que se necesita más fuerza para deformar el material, haciéndolo más duro y resistente. A medida que aumenta el tamaño de grano, el número de límites disminuye, lo que puede provocar una reducción de la dureza.

### La conexión con la densidad final

El objetivo de la sinterización es crear una pieza densa y sólida eliminando la porosidad. Si bien el crecimiento de grano y la densificación ocurren simultáneamente, son procesos competitivos.

Si el crecimiento de grano ocurre demasiado rápido, puede aislar los poros dentro de los nuevos granos más grandes. Estos poros atrapados son extremadamente difíciles de eliminar, lo que impide que la pieza alcance la densidad total.

Comprendiendo los compromisos

El conflicto central en cualquier proceso de sinterización es equilibrar el resultado deseable de la densificación con el efecto secundario a menudo indeseable del crecimiento de grano.

### Temperatura y tiempo

Las temperaturas de sinterización más altas y los tiempos de mantenimiento más prolongados aceleran la difusión atómica, lo cual es necesario para una buena densificación. Sin embargo, estas mismas condiciones también proporcionan más energía y tiempo para que los límites de grano migren, lo que lleva a un crecimiento de grano más significativo.

### El papel de los aditivos

Como se ha visto con materiales como los nanotubos de carbono (CNT) en aluminio, los aditivos pueden usarse como inhibidores del crecimiento de grano. Estas partículas fijan los límites de grano, impidiendo físicamente que migren y manteniendo el tamaño de grano final pequeño incluso durante el proceso térmico.

Tomando la decisión correcta para su objetivo

Controlar la relación entre la densificación y el crecimiento de grano es la clave para diseñar materiales con propiedades específicas. Su enfoque debe depender de su objetivo final.

- Si su enfoque principal es la máxima dureza y resistencia: Su objetivo es suprimir el crecimiento de grano. Use la temperatura de sinterización efectiva más baja, minimice el tiempo a temperatura y considere usar inhibidores del crecimiento de grano.

- Si su enfoque principal es lograr una densidad casi total: Debe promover la densificación sin permitir un crecimiento descontrolado de grano. Las técnicas avanzadas como la sinterización asistida por presión (por ejemplo, prensado en caliente o SPS) pueden acelerar la densificación a temperaturas más bajas, ganando efectivamente la carrera contra el crecimiento de grano.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión el calor y la presión para navegar el vínculo ineludible entre la consolidación de partículas y el crecimiento de grano.

Tabla resumen:

| Factor | Efecto sobre el crecimiento de grano | Efecto sobre la densidad |

|---|---|---|

| Mayor temperatura | Aumenta | Aumenta |

| Mayor tiempo | Aumenta | Aumenta |

| Inhibidores del crecimiento de grano | Disminuye | Varía |

| Sinterización asistida por presión | Disminuye | Aumenta significativamente |

¿Necesita lograr el equilibrio perfecto entre densidad y tamaño de grano en sus materiales sinterizados? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Ya sea que su objetivo sea la máxima resistencia a través de granos finos o una densidad casi total, nuestras soluciones pueden ayudarlo a dominar el proceso de sinterización. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿El carburo de silicio es resistente al calor? Desbloquee un rendimiento superior en temperaturas extremas

- ¿Dónde se utilizan las cerámicas en el cuerpo? Aplicaciones clave en ortopedia, odontología y reparación ósea

- ¿Cuál es la conductividad térmica de la alúmina? Una guía de sus propiedades térmicas y eléctricas únicas

- ¿Cuál es el tipo de carburo de silicio? Una guía de polimorfos, grados y aplicaciones

- ¿Cuál es la temperatura máxima para un tubo cerámico? Encuentre el material adecuado para sus necesidades de alta temperatura

- ¿Cuáles son los ejemplos de polvo cerámico? Una guía de materiales de óxido y no óxido

- ¿Por qué se utilizan soportes de alúmina de alta pureza para muestras metálicas? Garantice la integridad experimental en la hidrogenación

- ¿Cuál es el proceso de fabricación de tubos de alúmina? De polvo a cerámica de alto rendimiento