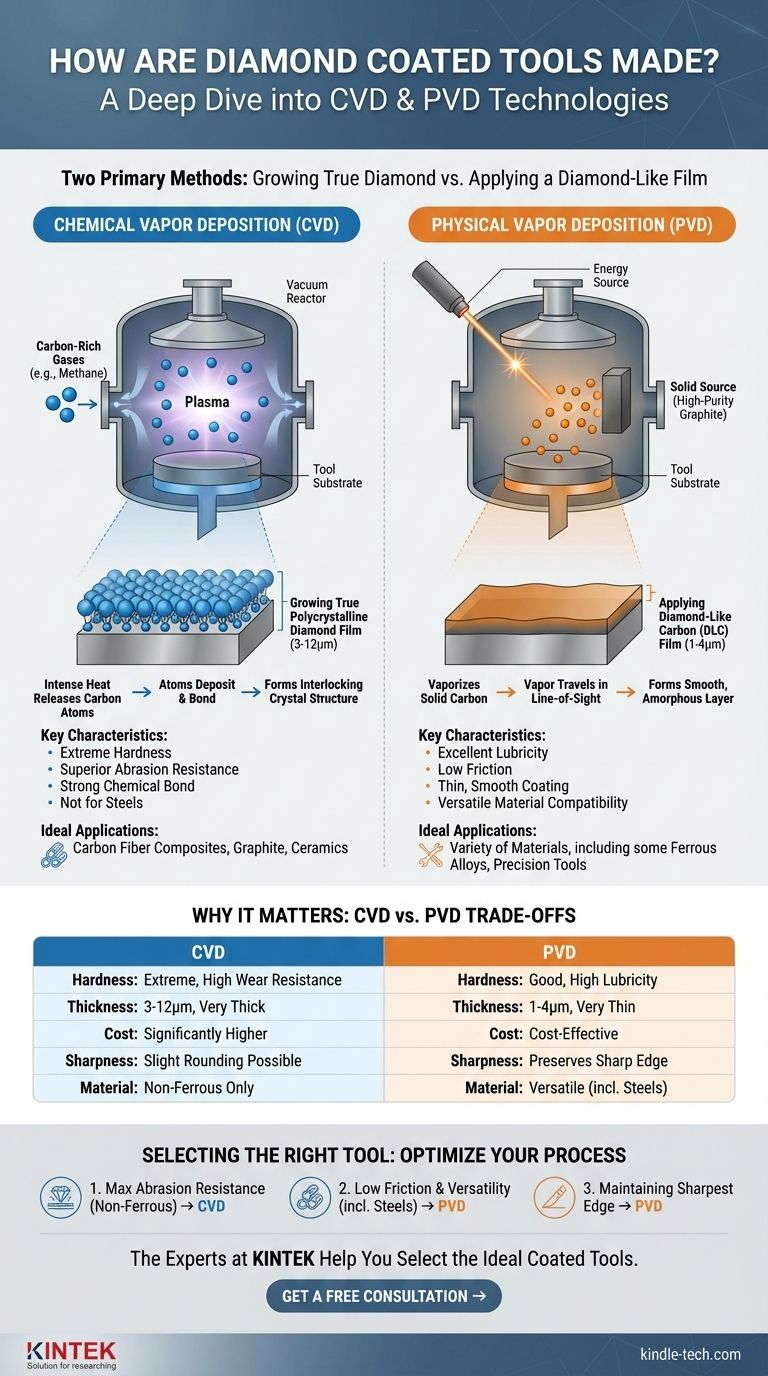

En resumen, las herramientas con recubrimiento de diamante se fabrican utilizando uno de dos métodos principales: Deposición Química de Vapor (CVD) o Deposición Física de Vapor (PVD). El proceso CVD literalmente hace crecer una película de diamante verdadero, policristalino, directamente sobre la superficie de la herramienta. En contraste, el proceso PVD aplica una película de Carbono Tipo Diamante (DLC) amorfo, que imita las propiedades del diamante pero carece de su estructura cristalina.

La distinción crítica radica en el producto final: la Deposición Química de Vapor (CVD) crea una capa gruesa, excepcionalmente dura de diamante real para una resistencia extrema a la abrasión, mientras que la Deposición Física de Vapor (PVD) aplica una película más delgada y suave, similar al diamante, valorada por su baja fricción y versatilidad.

Las dos vías para un recubrimiento de diamante

Comprender el proceso de fabricación es crucial porque dicta el rendimiento de la herramienta, la aplicación ideal y el costo. Los términos "recubrimiento de diamante" y "recubrimiento tipo diamante" a menudo se usan indistintamente, pero resultan de tecnologías fundamentalmente diferentes.

Deposición Química de Vapor (CVD): Cultivando Diamante Verdadero

En el proceso CVD, las herramientas, típicamente hechas de carburo de tungsteno, se colocan dentro de un reactor de vacío de alta temperatura.

Se introducen gases ricos en carbono, como el metano, en la cámara. El calor intenso descompone estos gases, liberando átomos de carbono.

Estos átomos de carbono se depositan luego sobre la superficie de la herramienta, uniéndose entre sí y al sustrato de carburo para hacer crecer una película de diamante policristalino genuina e interconectada.

Deposición Física de Vapor (PVD): Aplicando una Película Tipo Diamante

El proceso PVD también ocurre en vacío, pero opera de manera diferente. En lugar de un gas, comienza con una fuente sólida de grafito de alta pureza (una forma de carbono).

Este carbono sólido se vaporiza mediante una fuente de energía, como un arco o un láser, y el carbono vaporizado viaja en una trayectoria de línea de visión para recubrir la herramienta.

El resultado es una película muy delgada, densa y suave de Carbono Tipo Diamante (DLC). Este recubrimiento es amorfo, lo que significa que sus átomos carecen de la estructura rígida y cristalina del diamante verdadero, pero aún posee una dureza y lubricidad notables.

Por qué el método de fabricación es importante

La diferencia entre hacer crecer una estructura cristalina (CVD) y depositar una amorfa (PVD) tiene consecuencias directas para el rendimiento de la herramienta.

Dureza y Resistencia al Desgaste

El diamante CVD es significativamente más duro y más resistente al desgaste que cualquier recubrimiento PVD. Su verdadera estructura de diamante lo convierte en la elección definitiva para el mecanizado de materiales no ferrosos altamente abrasivos como compuestos de fibra de carbono, grafito y aluminio con alto contenido de silicio.

Espesor y Adhesión del Recubrimiento

Los recubrimientos CVD son generalmente mucho más gruesos (típicamente de 3 a 12 micras) y forman un enlace químico increíblemente fuerte con el sustrato de carburo, lo que los hace altamente resistentes al desprendimiento.

Los recubrimientos PVD (DLC) son mucho más delgados (típicamente de 1 a 4 micras). Esto puede ser una ventaja, ya que conserva mejor el filo de corte original de la herramienta.

Comprendiendo las compensaciones

Elegir entre estas tecnologías no se trata de cuál es "mejor" en general, sino de cuál es la correcta para una tarea específica. Cada proceso implica compromisos claros.

El factor costo

El proceso CVD es más complejo, consume más tiempo y energía. En consecuencia, las herramientas de diamante CVD son significativamente más caras que las herramientas con recubrimiento PVD (DLC).

Impacto en la agudeza de la herramienta

Las altas temperaturas requeridas para el proceso CVD pueden causar un muy ligero redondeo o embotamiento de un filo de corte extremadamente afilado. Para aplicaciones donde el filo más afilado es primordial, el proceso PVD a baja temperatura a menudo tiene una ventaja.

Compatibilidad de materiales

El diamante verdadero reacciona químicamente con el hierro a altas temperaturas, causando una falla rápida de la herramienta. Por lo tanto, las herramientas de diamante CVD no se pueden usar para mecanizar aceros. Los recubrimientos PVD (DLC), sin embargo, a menudo se formulan para funcionar eficazmente en una gama más amplia de materiales, incluyendo algunas aleaciones ferrosas.

Seleccionando la herramienta adecuada para el trabajo

Su elección siempre debe estar impulsada por su material y su objetivo principal de rendimiento.

- Si su enfoque principal es la máxima resistencia al desgaste para el mecanizado de materiales no ferrosos abrasivos (compuestos, grafito, cerámicas): Las herramientas de diamante CVD proporcionan la vida útil más larga y el mejor rendimiento.

- Si su enfoque principal es reducir la fricción y un desgaste moderado en una variedad de materiales, incluyendo algunos aceros: Un recubrimiento PVD (DLC) ofrece una solución versátil y rentable.

- Si su enfoque principal es mantener el filo de corte más afilado posible en una herramienta de precisión: La naturaleza delgada y suave de un recubrimiento PVD (DLC) es a menudo la opción superior.

En última instancia, comprender cómo se fabrica una herramienta es la clave para desbloquear su rendimiento previsto en su aplicación específica.

Tabla resumen:

| Método de Fabricación | Tipo de Recubrimiento | Características Clave | Ideal Para |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Diamante Policristalino Verdadero | Dureza extrema, recubrimiento grueso (3-12µm), resistencia superior a la abrasión | Mecanizado de materiales no ferrosos abrasivos (p. ej., compuestos, grafito, cerámicas) |

| Deposición Física de Vapor (PVD) | Carbono Tipo Diamante (DLC) | Excelente lubricidad, recubrimiento delgado (1-4µm), versátil, rentable | Reducción de la fricción en una variedad de materiales, incluidos algunos aceros |

Optimice su proceso de mecanizado con el recubrimiento adecuado

Elegir entre recubrimientos de diamante CVD y PVD es fundamental para maximizar la vida útil y el rendimiento de la herramienta en su aplicación específica. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio para análisis y procesamiento de materiales avanzados. Podemos ayudarle a seleccionar las herramientas recubiertas ideales para sus necesidades, ya sea que requiera la máxima resistencia al desgaste del diamante CVD o las propiedades versátiles de baja fricción del DLC PVD.

Contacte a nuestros especialistas hoy mismo para discutir los requisitos de su proyecto y descubra cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

Obtenga una Consulta Gratuita →

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué función cumple el gas nitrógeno de alta pureza en el AACVD? Mejore hoy la calidad de su película de dióxido de titanio

- ¿Cuáles son las características e inclusiones típicas que se encuentran en los diamantes CVD? Identifique las huellas dactilares únicas.

- ¿Cuáles son las características de la deposición física de vapor? Logre recubrimientos de película delgada duraderos y de alta pureza

- ¿Por qué un sistema de bomba de vacío de alta precisión es esencial para iCVD? Logre una pureza y uniformidad de película superiores

- ¿Por qué se utiliza un recubridor de pulverización iónica al vacío para aplicar un recubrimiento de oro para EDS? Mejora la claridad de la imagen y la precisión de los datos químicos

- ¿Por qué se utiliza un horno CVD de pared caliente horizontal de tres zonas para recubrimientos de Al2TiO5 MOCVD? Domina la uniformidad precisa del recubrimiento

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Qué son las herramientas de pulverización catódica? Sistemas esenciales para la deposición de películas delgadas de alta calidad