Los hornos rotatorios se calientan utilizando dos métodos principales: calentamiento directo, donde la llama y los gases de combustión están dentro del horno con el material, y calentamiento indirecto, donde el horno se calienta desde el exterior. Las fuentes de energía para estos métodos van desde combustibles fósiles como gas natural y carbón hasta electricidad limpia. La selección se determina por la reacción química específica o el cambio físico requerido para el material que se procesa.

La elección entre calentamiento directo e indirecto es la decisión más crítica en el diseño de hornos rotatorios. El calentamiento directo es potente y eficiente para materiales robustos, mientras que el calentamiento indirecto proporciona el control preciso y la pureza atmosférica esenciales para aplicaciones sensibles.

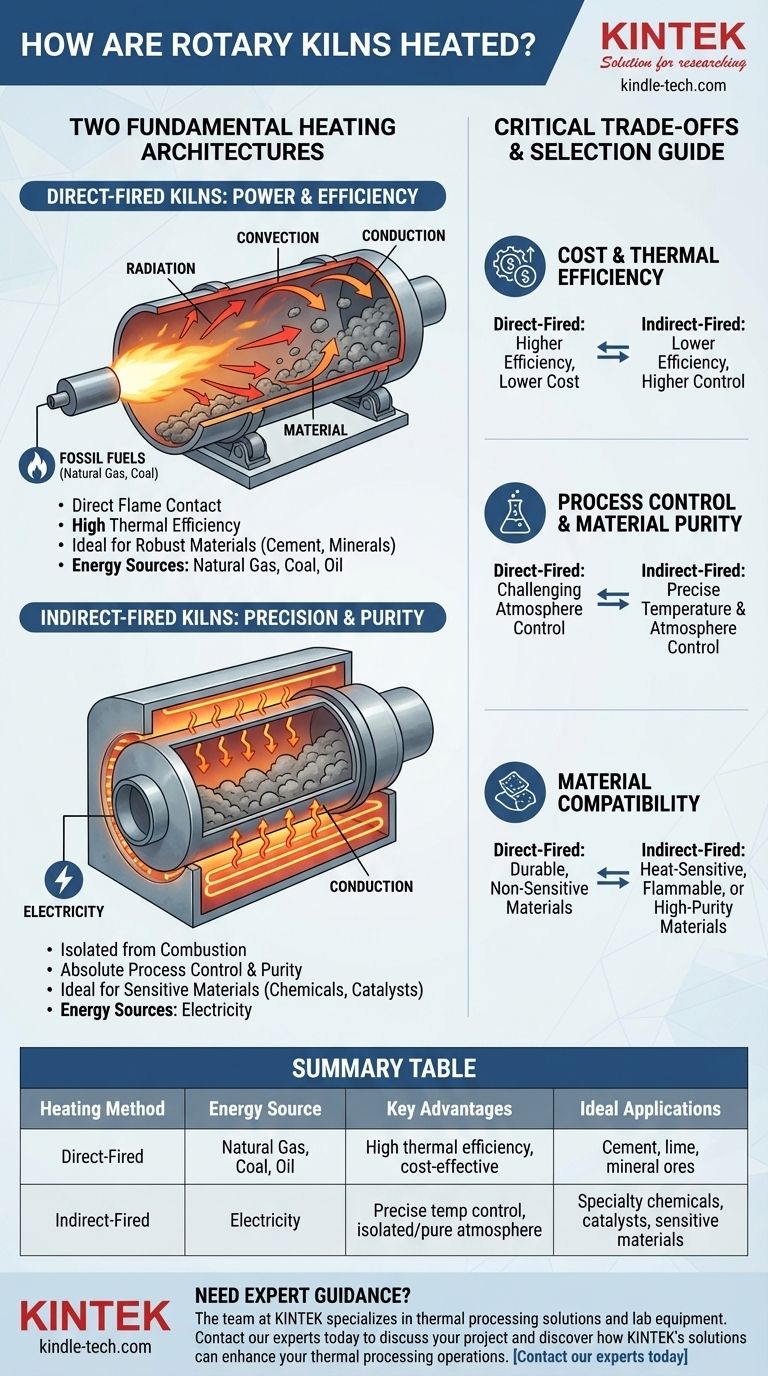

Las dos arquitecturas fundamentales de calentamiento

El diseño central de un horno rotatorio dicta cómo se aplica el calor al material. Esta distinción entre calentamiento "interno" y "externo" rige casi todos los demás aspectos del sistema, desde la elección del combustible hasta el control del proceso.

Hornos de calentamiento directo: potencia y eficiencia

En un sistema de calentamiento directo, un quemador inyecta una llama directamente en el tambor giratorio. El material cae a través de los gases de combustión calientes a medida que avanza a lo largo del horno.

Este método transfiere calor al material de tres maneras simultáneamente: radiación de la llama, convección de los gases calientes y conducción del revestimiento refractario caliente de las paredes del horno.

Debido a que la fuente de calor está en contacto directo con el material, esta arquitectura es altamente efectiva para procesos de alta temperatura que involucran materiales robustos como cemento, cal y minerales.

Hornos de calentamiento indirecto: precisión y pureza

En un sistema de calentamiento indirecto, el tambor giratorio está encerrado dentro de una cámara de calentamiento o carcasa externa. El material dentro del tambor está completamente aislado de la llama y los subproductos de la combustión.

El calor se aplica al exterior del tambor y se conduce a través de la pared metálica al material interior. Este método a menudo se denomina horno "calentado externamente".

La principal ventaja es el control absoluto del proceso. Debido a que la atmósfera interna está sellada, se puede gestionar con precisión, ya sea que necesite ser inerte, oxidante o reductora. Esto lo hace esencial para materiales sensibles, de alta pureza o reactivos.

Comprendiendo las fuentes de calor

La elección de la arquitectura de calentamiento está estrechamente ligada a la fuente de energía utilizada. Cada tipo de combustible ofrece un equilibrio diferente de costo, control y compatibilidad.

Combustibles fósiles: el caballo de batalla tradicional

El gas natural, el fueloil, el propano y el carbón son las fuentes de energía más comunes para los hornos de calentamiento directo.

Estos combustibles proporcionan una inmensa energía térmica a un costo relativamente bajo, lo que los hace ideales para operaciones industriales a gran escala que requieren temperaturas extremadamente altas.

Electricidad: la herramienta de precisión

La electricidad es la fuente de energía estándar para los hornos de calentamiento indirecto. Alimenta elementos calefactores resistivos dispuestos en la cámara externa que rodea el tambor giratorio.

Aunque a menudo es más costosa de operar, la electricidad proporciona una precisión y uniformidad de temperatura inigualables. Es intrínsecamente limpia, no produce gases de combustión que puedan contaminar el producto final.

Calor residual y combustibles alternativos

Los sistemas de hornos modernos a menudo incorporan recuperación de calor para mejorar la eficiencia. Los gases de escape calientes o los sólidos descargados se pueden utilizar para precalentar el material de alimentación entrante, reduciendo significativamente el consumo total de energía.

En algunos casos especializados, también se pueden utilizar gases sintéticos u otros combustibles derivados de residuos, generalmente en configuraciones de calentamiento directo.

Compromisos críticos: calentamiento directo vs. indirecto

Su elección del método de calentamiento implica un claro conjunto de compromisos de ingeniería. No existe una única opción "mejor"; solo existe la mejor opción para una aplicación específica.

Costo y eficiencia térmica

Los hornos de calentamiento directo son generalmente más eficientes térmicamente porque el calor se genera directamente donde se necesita. Esto a menudo resulta en menores costos de capital y operativos para la producción de alto volumen.

Los hornos de calentamiento indirecto pierden algo de calor de su carcasa externa al ambiente circundante, lo que puede hacerlos menos eficientes energéticamente. Sin embargo, para procesos a menor escala o especializados, este es un compromiso necesario para el control.

Control del proceso y pureza del material

El calentamiento indirecto ofrece un control del proceso muy superior. La temperatura se puede regular con alta precisión, y la atmósfera interna aislada evita cualquier contaminación del material.

En los sistemas de calentamiento directo, el contacto con los gases de combustión puede introducir impurezas o causar reacciones secundarias no deseadas. Controlar la atmósfera es significativamente más desafiante.

Compatibilidad de materiales

El calentamiento directo es adecuado para materiales duraderos que no se ven afectados negativamente por el impacto directo de la llama o la composición química de los gases de combustión.

El calentamiento indirecto es obligatorio para materiales inflamables, sensibles al calor, propensos a la oxidación o que requieren un producto final excepcionalmente puro, como productos químicos especiales, catalizadores y algunos productos aptos para uso alimentario.

Selección del método de calentamiento adecuado para su proceso

El método de calentamiento óptimo está dictado completamente por las propiedades de su material y el resultado deseado. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la producción de alto volumen de materiales robustos (como cemento o minerales): Un horno de calentamiento directo que utilice gas natural o carbón es casi siempre la opción más eficiente energéticamente y rentable.

- Si su enfoque principal es el procesamiento de materiales sensibles que requieren alta pureza o una atmósfera controlada: Un horno de calentamiento indirecto alimentado eléctricamente es la solución necesaria por su precisión y aislamiento.

- Si su enfoque principal es equilibrar la eficiencia con un control moderado del proceso: Explore los hornos de calentamiento directo con tecnología de quemadores avanzada o considere sistemas que utilicen recuperación de calor residual para precalentar su material de alimentación.

Comprender la diferencia fundamental entre el calentamiento directo e indirecto le permite seleccionar la herramienta precisa requerida para su objetivo de procesamiento térmico.

Tabla resumen:

| Método de calentamiento | Fuente de energía | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| Calentamiento directo | Gas natural, carbón, petróleo | Alta eficiencia térmica, rentable para grandes volúmenes | Cemento, cal, minerales |

| Calentamiento indirecto | Electricidad | Control preciso de la temperatura, atmósfera aislada/pura | Productos químicos especiales, catalizadores, materiales sensibles |

¿Necesita orientación experta para su aplicación de horno rotatorio?

Elegir el método de calentamiento adecuado es fundamental para la eficiencia de su proceso y la calidad del producto. El equipo de KINTEK se especializa en soluciones de procesamiento térmico y equipos de laboratorio. Podemos ayudarle a seleccionar la configuración ideal de horno rotatorio —ya sea que requiera la potencia del calentamiento directo o la precisión del calentamiento indirecto— para cumplir con sus objetivos específicos de material y producción.

Contacte hoy mismo a nuestros expertos para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus operaciones de procesamiento térmico.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis