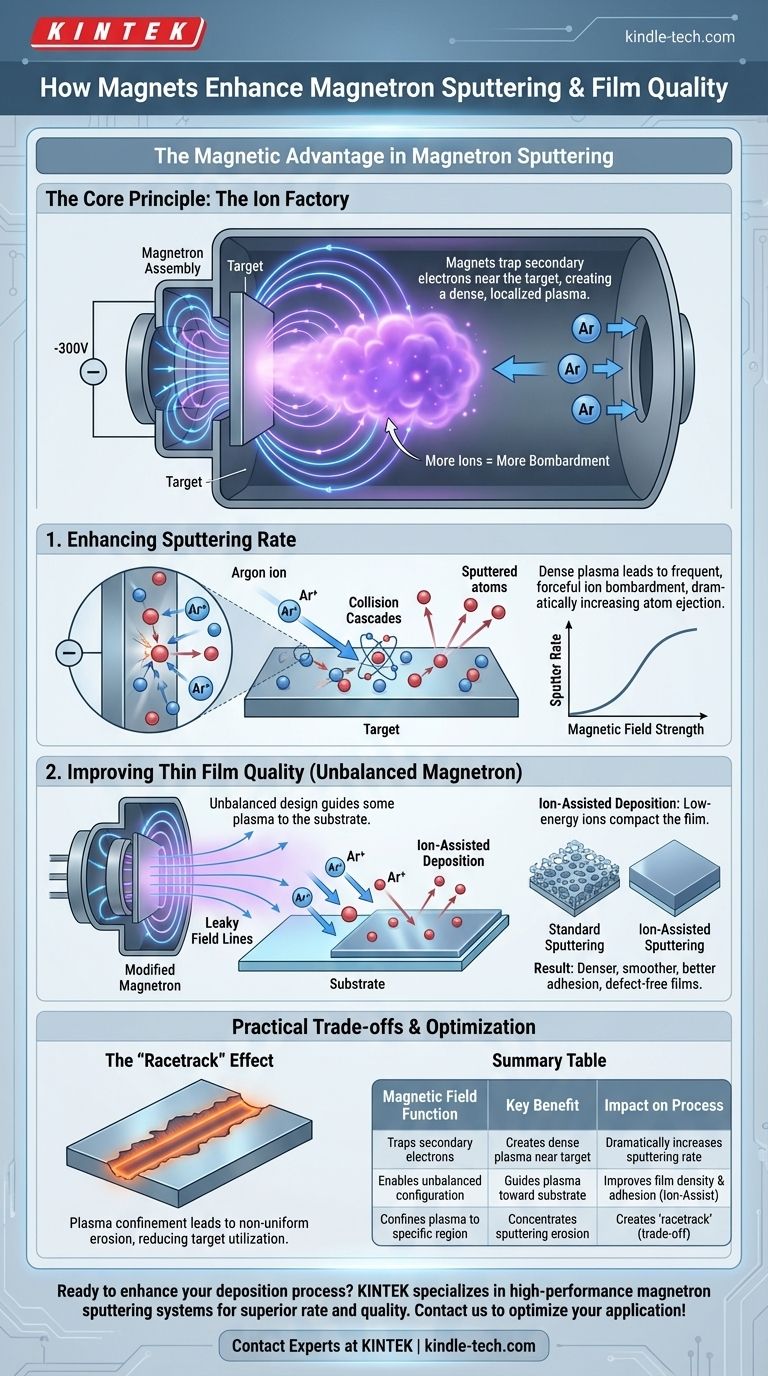

En la pulverización catódica magnetrónica, los imanes aumentan drásticamente la velocidad de pulverización al atrapar electrones cerca de la superficie del objetivo. Esta confinación crea un plasma denso y localizado que genera una cantidad masiva de iones, lo que conduce a un bombardeo más frecuente y contundente del objetivo. Este mismo principio, cuando se modifica, puede guiar una parte del plasma hacia el sustrato, mejorando activamente la calidad y densidad de la película delgada en crecimiento.

La función principal del campo magnético no es actuar sobre el material pulverizado en sí, sino crear una "fábrica de iones" altamente eficiente en la superficie del objetivo. Esta mejora es la clave tanto para la velocidad de deposición como para la calidad de la película final.

La base: cómo funciona la pulverización catódica

Para comprender la mejora magnética, primero debemos entender el proceso básico de pulverización catódica. Es fundamentalmente un proceso de colisión física y energética.

El papel del voltaje negativo

Se aplica un alto voltaje negativo (por ejemplo, -300V) al material fuente, conocido como el objetivo. Este objetivo se coloca en una cámara de vacío llena con una pequeña cantidad de un gas inerte, como el Argón.

Bombardeo de iones y eyección de átomos

El voltaje negativo en el objetivo atrae a los iones de Argón cargados positivamente del plasma circundante. Estos iones se aceleran y colisionan con la superficie del objetivo a alta velocidad.

Este impacto transfiere energía cinética a la red atómica del objetivo, creando cascadas de colisión. Si se dirige suficiente energía de vuelta hacia la superficie, un átomo del objetivo es expulsado, o "pulverizado".

La ineficiencia de la pulverización catódica básica

Sin un campo magnético, este proceso es ineficiente. El plasma es débil y muchos electrones (que son cruciales para crear iones) se pierden en las paredes de la cámara sin realizar un trabajo útil. Esto requiere presiones de gas más altas y da como resultado una baja tasa de deposición.

La mejora magnética: creación de plasma de alta densidad

La introducción de un campo magnético detrás del objetivo cambia fundamentalmente la dinámica del plasma y resuelve el problema de ineficiencia.

Trampa de electrones secundarios

Cuando los iones golpean el objetivo, no solo pulverizan átomos, sino que también expulsan electrones secundarios. El campo magnético, orientado paralelamente a la cara del objetivo, atrapa estos electrones.

En lugar de escapar, los electrones se ven obligados a seguir una trayectoria helicoidal a lo largo de las líneas del campo magnético, creando una nube densa de actividad electrónica directamente frente al objetivo.

La cascada de ionización

Estos electrones atrapados y en espiral sufren colisiones significativamente mayores con los átomos de gas Argón neutro. Cada colisión tiene una alta probabilidad de arrancar un electrón del átomo de Argón, creando un nuevo ion de Argón.

Este proceso se alimenta a sí mismo, creando un plasma denso y autosostenible con una concentración de iones muy alta precisamente donde más se necesita: justo al lado del objetivo.

El impacto directo en la velocidad de pulverización

Una mayor densidad de iones significa un flujo mucho mayor de iones bombardeando el objetivo. Esto se traduce directamente en una tasa drásticamente mayor de eyección de átomos pulverizados, aumentando la tasa de deposición en órdenes de magnitud.

Mejora de la calidad de la película: del plasma al sustrato

Si bien una alta velocidad es importante, la calidad de la película depositada es a menudo primordial. Los imanes también son críticos para controlar las propiedades de la película, como la densidad, la adhesión y la uniformidad.

La solución del magnetrón desbalanceado

En un magnetrón "balanceado" estándar, el campo magnético está diseñado para confinar perfectamente el plasma en el objetivo. En un magnetrón desbalanceado, el campo magnético exterior se hace intencionalmente más débil o "con fugas".

Este campo con fugas permite que parte del plasma, y los electrones que lo sustentan, se extiendan lejos del objetivo y sigan las líneas de campo hacia el sustrato donde se está formando la película.

Deposición asistida por iones

El resultado es un bombardeo de iones de baja energía sobre la película en crecimiento. Esto se conoce como deposición asistida por iones. Los átomos pulverizados de carga neutra llegan al sustrato, y este bombardeo iónico concurrente actúa como un martillo a escala atómica.

Este proceso proporciona energía adicional a los átomos depositantes, permitiéndoles organizarse en una estructura más densa y organizada. Expulsa los átomos débilmente unidos y llena los vacíos microscópicos.

El resultado: películas más densas y de mayor calidad

Esta asistencia iónica produce películas que son más compactas, tienen mejor adhesión al sustrato y están libres de defectos como poros. Las propiedades estructurales y eléctricas de la película se mejoran significativamente en comparación con una película depositada sin este efecto.

Comprensión de las compensaciones prácticas

El campo magnético no es un simple interruptor de "encendido/apagado"; su configuración precisa tiene consecuencias críticas para el proceso de pulverización catódica.

El diseño del campo magnético es crítico

La fuerza y la forma del campo magnético influyen directamente en la densidad y la ubicación del plasma. Un campo mal diseñado puede provocar bajas tasas y una mala uniformidad de la película.

La "pista de carreras" y la utilización del objetivo

Debido a que el plasma queda atrapado en la región del campo magnético, la pulverización no se produce de manera uniforme en toda la superficie del objetivo. En cambio, erosiona un surco distinto conocido como "pista de carreras".

Esto conduce a un uso ineficiente del costoso material objetivo, ya que el centro y los bordes exteriores a menudo quedan sin tocar. Los diseños avanzados de magnetrones tienen como objetivo mover esta pista de carreras con el tiempo para mejorar la utilización del objetivo.

Tomar la decisión correcta para su objetivo

La configuración del magnetrón que utilice debe estar dictada por el objetivo principal de su proceso de deposición de película delgada.

- Si su enfoque principal es maximizar la tasa de deposición: Un diseño de magnetrón balanceado y fuertemente confinado creará el plasma más denso posible en el objetivo, maximizando el rendimiento de pulverización.

- Si su enfoque principal es lograr la mayor densidad y adhesión de la película: Un magnetrón desbalanceado es esencial para proporcionar la deposición asistida por iones necesaria para producir películas compactas y de alto rendimiento.

- Si su enfoque principal es la eficiencia del material y el costo: Preste mucha atención a los diseños de magnetrones que prometen una alta utilización del objetivo al barrer el campo magnético para crear un perfil de erosión más uniforme.

En última instancia, el campo magnético transforma la pulverización catódica de un proceso físico simple en una herramienta de ingeniería de materiales controlada con precisión y altamente eficiente a nivel atómico.

Tabla de resumen:

| Función del campo magnético | Beneficio clave | Impacto en el proceso |

|---|---|---|

| Atrapa electrones secundarios | Crea plasma denso cerca del objetivo | Aumenta drásticamente la velocidad de pulverización |

| Permite la configuración desbalanceada | Dirige el plasma hacia el sustrato | Mejora la densidad y adhesión de la película a través del bombardeo iónico |

| Confina el plasma a una región específica | Concentra la erosión por pulverización | Crea una "pista de carreras" en el objetivo (una compensación) |

¿Listo para mejorar su proceso de deposición de película delgada? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica magnetrónica diseñados para tasas de deposición y calidad de película superiores. Ya sea que su prioridad sea la velocidad, la densidad del material o la rentabilidad, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar sus aplicaciones de pulverización catódica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura