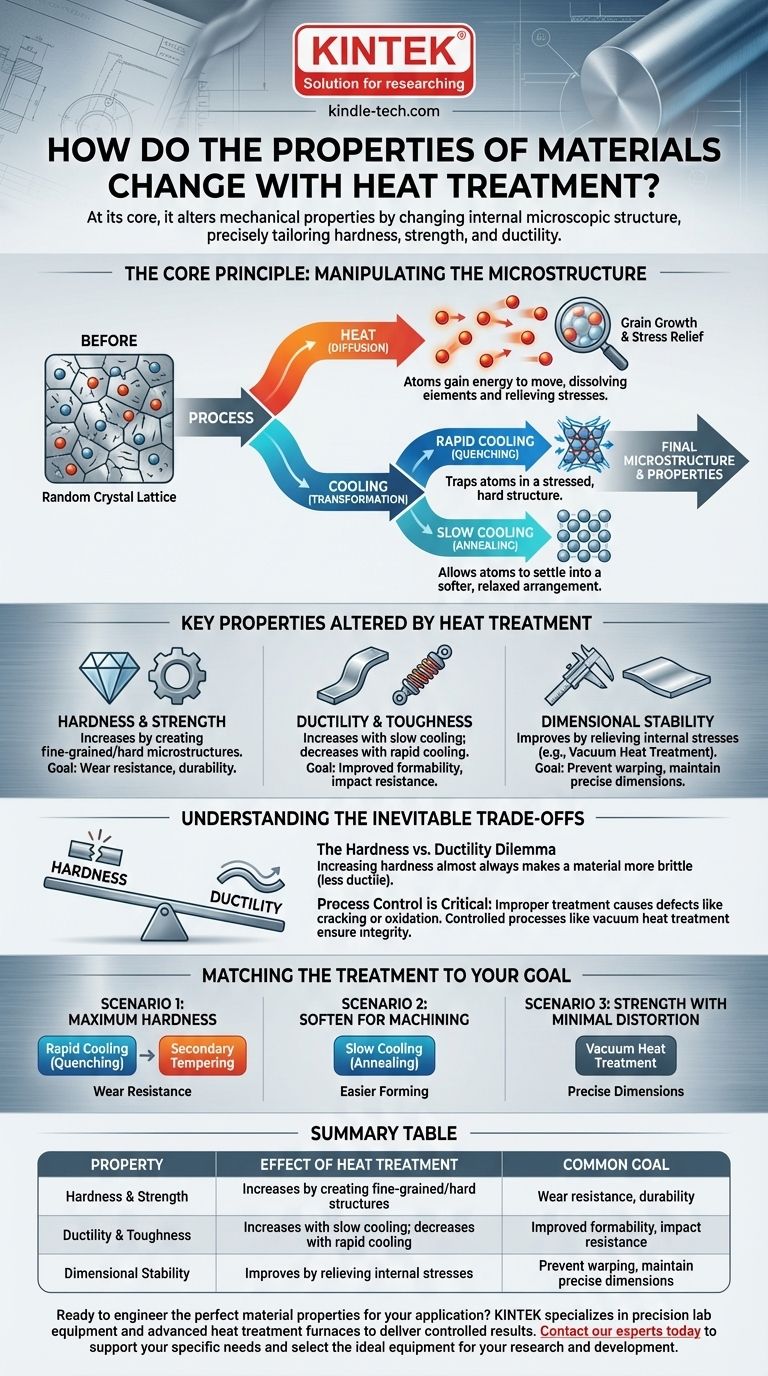

En esencia, el tratamiento térmico altera fundamentalmente las propiedades mecánicas de un material al cambiar su estructura microscópica interna. Este proceso permite a los ingenieros adaptar con precisión características como la dureza, la resistencia y la ductilidad controlando cuidadosamente los ciclos de calentamiento y enfriamiento.

El tratamiento térmico no consiste en cambiar la composición química de un material, sino en reorganizar su estructura cristalina interna existente para lograr un equilibrio específico y deseado de propiedades para una aplicación determinada.

El Principio Fundamental: Manipular la Microestructura

El tratamiento térmico funciona proporcionando a los átomos dentro de la red cristalina de un metal la energía para moverse y luego fijándolos en una nueva disposición más deseable al enfriarse.

¿Qué es una Microestructura?

Los metales no son sólidos uniformes, sino que están compuestos por innumerables cristales pequeños e individuales llamados granos. El tamaño, la forma y la disposición de estos granos, junto con otras fases dentro del metal, constituyen su microestructura.

La naturaleza específica de esta microestructura es el determinante principal del comportamiento mecánico del material.

El Papel del Calor (Difusión)

Calentar un metal le da a sus átomos energía térmica, permitiéndoles moverse y reorganizarse dentro de la red cristalina. Este proceso, conocido como difusión, puede disolver elementos, hacer crecer o encoger granos y aliviar las tensiones internas acumuladas en pasos de fabricación anteriores.

El Papel del Enfriamiento (Transformación)

La velocidad de enfriamiento es el parámetro de control más crítico. Determina qué microestructura final se "congela" en su lugar a temperatura ambiente.

El enfriamiento rápido (templado) atrapa los átomos en una estructura altamente estresada y dura, mientras que el enfriamiento lento les permite asentarse en una disposición más suave y relajada.

Propiedades Clave Alteradas por el Tratamiento Térmico

El objetivo de manipular la microestructura es mejorar propiedades específicas requeridas para el uso final del material.

Dureza y Resistencia

El tratamiento térmico se utiliza más comúnmente para aumentar la dureza (resistencia al rayado y la indentación) y la resistencia (resistencia a la deformación) de un material. Esto se logra creando estructuras de grano fino o fases duras específicas que impiden que los planos cristalinos internos se deslicen unos sobre otros.

Ductilidad y Tenacidad

La ductilidad es la capacidad de doblarse o estirarse sin romperse, mientras que la tenacidad es la capacidad de absorber energía antes de fracturarse. A menudo, los tratamientos que aumentan la dureza disminuirán la ductilidad y la tenacidad, pero otros procesos como el recocido están diseñados específicamente para hacer que un material sea más blando y dúctil.

Estabilidad Dimensional

Aliviar las tensiones internas es un resultado crucial de muchos procesos de tratamiento térmico. Esto evita que las piezas se deformen o distorsionen con el tiempo o durante el mecanizado posterior.

Métodos especializados como el tratamiento térmico al vacío sobresalen aquí, ya que previenen reacciones superficiales como la oxidación y aseguran un calentamiento y enfriamiento uniformes, minimizando el riesgo de distorsión.

Comprender las Compensaciones Inevitables

No se pueden maximizar todas las propiedades simultáneamente. La ingeniería consiste en elegir el equilibrio adecuado para la función prevista.

El Dilema Dureza vs. Ductilidad

Esta es la compensación clásica. Aumentar la dureza de un metal casi siempre lo hace más quebradizo (menos dúctil). Una lima es extremadamente dura pero se romperá si intentas doblarla. Un clip es muy dúctil pero no es nada duro.

El Control del Proceso es Crítico

Un tratamiento térmico inadecuado puede introducir defectos. Si el enfriamiento es demasiado rápido o no uniforme, una pieza puede agrietarse. Si la atmósfera no se controla, la superficie puede oxidarse (descamarse), arruinando el acabado y las dimensiones del componente.

Por eso se utilizan procesos controlados como el tratamiento térmico al vacío para aplicaciones de alto rendimiento donde la integridad de la superficie y la estabilidad dimensional son primordiales.

Adaptar el Tratamiento a su Objetivo

El proceso de tratamiento térmico adecuado está dictado enteramente por el resultado deseado para el componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Un proceso que involucre enfriamiento rápido (templado), a menudo seguido de un paso de revenido secundario para reducir la fragilidad, es el camino correcto.

- Si su enfoque principal es ablandar el material para facilitar el mecanizado o la conformación: Un proceso como el recocido, que utiliza un enfriamiento muy lento, creará la microestructura blanda y dúctil deseada.

- Si su enfoque principal es la resistencia con una distorsión mínima: Un proceso cuidadosamente controlado, como el tratamiento térmico al vacío, es esencial para mejorar las propiedades mecánicas mientras se preservan las dimensiones precisas de la pieza.

En última instancia, el tratamiento térmico es el paso esencial que transforma una aleación metálica genérica en un componente de alto rendimiento diseñado para un propósito específico.

Tabla Resumen:

| Propiedad | Efecto del Tratamiento Térmico | Objetivo Común |

|---|---|---|

| Dureza y Resistencia | Aumenta al crear microestructuras de grano fino o duras. | Resistencia al desgaste, durabilidad. |

| Ductilidad y Tenacidad | Aumenta con el enfriamiento lento (recocido); disminuye con el enfriamiento rápido (templado). | Mejor formabilidad, resistencia al impacto. |

| Estabilidad Dimensional | Mejora al aliviar las tensiones internas, especialmente con procesos uniformes como el tratamiento térmico al vacío. | Prevenir la deformación, mantener dimensiones precisas. |

¿Listo para diseñar las propiedades de material perfectas para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio de precisión, incluidos hornos avanzados de tratamiento térmico. Ya sea que necesite lograr la máxima dureza, mejorar la ductilidad o garantizar la estabilidad dimensional para los componentes de su laboratorio, nuestras soluciones brindan resultados controlados y confiables.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarle a seleccionar el equipo de tratamiento térmico ideal para su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla en el análisis de alimentos? Domine el proceso de calcinación para un contenido mineral preciso

- ¿Cómo usar un horno mufla? Una guía paso a paso para una operación segura y efectiva

- ¿Cómo funciona un horno de mufla? Una guía para un calentamiento limpio y de alta temperatura

- ¿Qué hace un horno de mufla de laboratorio? Logre un calentamiento puro y sin contaminación para su laboratorio

- ¿Cuál es la temperatura máxima de un horno de mufla? Encuentre el calor adecuado para su aplicación