La soldadura fuerte en horno es un proceso industrial de alto volumen utilizado para unir componentes metálicos dentro de un horno de atmósfera controlada. A diferencia de la soldadura fuerte con soplete manual, todo el conjunto se calienta uniformemente, lo que hace que un metal de aportación precolocado se derrita y fluya hacia la unión por acción capilar. El proceso se define por su precisión, repetibilidad y capacidad para crear uniones limpias y de alta resistencia sin fundir los materiales base.

El principio fundamental de la soldadura fuerte en horno no se trata de reparar un horno, sino de usar un horno como herramienta. Aprovecha el calor uniforme y controlado para fundir una aleación de aportación, que es atraída a una unión ajustada para formar un potente enlace metalúrgico en todo el conjunto.

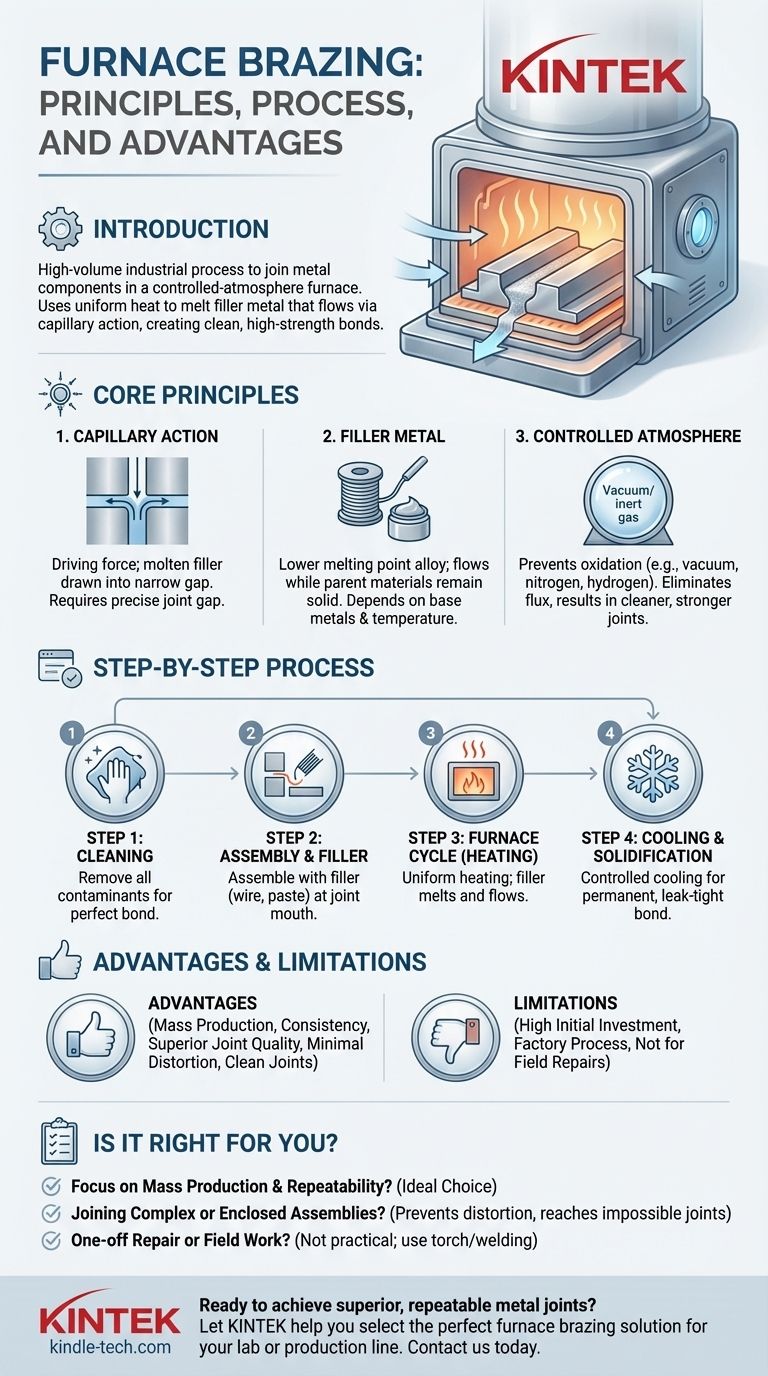

Los principios fundamentales de la soldadura fuerte en horno

Para comprender el proceso de soldadura fuerte en horno, primero debe comprender los principios básicos que lo convierten en un método de unión fiable y eficaz. Es una ciencia precisa, no solo un ciclo de calentamiento y enfriamiento.

Acción capilar: la fuerza impulsora

El éxito de cualquier operación de soldadura fuerte depende de la acción capilar. Esta es la fuerza física que atrae el metal de aportación fundido hacia el estrecho espacio entre los dos componentes base.

Para que esto funcione, las piezas deben diseñarse con un espacio específico y consistente. Demasiado ancho, y la acción capilar falla; demasiado apretado, y el relleno no puede fluir.

El papel del metal de aportación

El metal de aportación es el eje del proceso. Es una aleación diseñada con un punto de fusión más bajo que los materiales base que se van a unir.

Esto permite que el relleno se vuelva líquido y fluya hacia la unión mientras los componentes base permanecen sólidos y dimensionalmente estables. La elección del relleno depende de los metales base, la temperatura de servicio y los requisitos de resistencia.

La importancia de una atmósfera controlada

La soldadura fuerte en horno suele tener lugar en una atmósfera controlada, como el vacío o un ambiente lleno de gas inerte como nitrógeno o hidrógeno.

Esta atmósfera evita la formación de óxidos en las superficies metálicas a medida que se calientan. Al evitar la oxidación, el horno elimina la necesidad de fundentes químicos agresivos, lo que da como resultado uniones más limpias y fuertes y reduce las operaciones de limpieza posteriores a la soldadura.

El proceso paso a paso de soldadura fuerte en horno

La soldadura fuerte en horno es un proceso sistemático donde la preparación y el control son primordiales. Cada paso es crítico para lograr un resultado exitoso.

Paso 1: Limpieza meticulosa

Todos los contaminantes, como aceites, grasas, suciedad y óxidos, deben eliminarse de las superficies a unir. Una superficie perfectamente limpia es esencial para que el metal de aportación "moje" los metales base y forme una unión fuerte.

Paso 2: Montaje preciso y colocación del relleno

Los componentes limpios se ensamblan en su configuración final, a menudo sujetos con accesorios especializados. El metal de aportación, en forma de alambre, pasta o lámina preformada, se coloca en la boca de la unión antes de que el conjunto entre en el horno.

Paso 3: El ciclo del horno (calentamiento)

Todo el conjunto se carga en el horno. Luego, el horno ejecuta un ciclo de calentamiento preprogramado, elevando la temperatura de los componentes uniformemente a la temperatura de soldadura especificada. Este es el punto en el que el metal de aportación se derrite y fluye hacia la unión.

Paso 4: Enfriamiento y solidificación

Después de un tiempo designado a temperatura, el conjunto se enfría de manera controlada. A medida que se enfría, el metal de aportación se solidifica, creando una unión metalúrgica permanente, hermética y fuerte entre los componentes.

Comprensión de las ventajas y desventajas

Aunque potente, la soldadura fuerte en horno no es una solución universal. Comprender sus fortalezas y limitaciones específicas es clave para usarla de manera efectiva.

Ventaja: Alto volumen y consistencia

La principal ventaja de la soldadura fuerte en horno es su idoneidad para la producción en masa. Un horno puede procesar docenas o incluso cientos de conjuntos en un solo lote, lo que garantiza una alta consistencia de una pieza a otra.

Ventaja: Calidad de unión superior

La atmósfera controlada minimiza la oxidación y el calentamiento uniforme evita la distorsión térmica que puede ocurrir con el calentamiento localizado de un soplete. Esto da como resultado uniones extremadamente limpias, fuertes y estéticamente agradables.

Limitación: Alta inversión inicial

Los hornos de soldadura fuerte, particularmente los modelos de vacío o de atmósfera controlada, representan una inversión de capital significativa. Esto hace que el proceso sea más adecuado para entornos de producción que para talleres pequeños o proyectos únicos.

Limitación: No apto para reparaciones in situ

La soldadura fuerte en horno es fundamentalmente un proceso de fábrica. Es completamente impráctico para reparaciones de campo o para unir estructuras grandes que no se pueden colocar dentro de un horno. Para esas aplicaciones, son necesarios métodos como la soldadura fuerte con soplete o la soldadura.

¿Es la soldadura fuerte en horno adecuada para su aplicación?

La elección del método de unión correcto depende completamente de los objetivos, la escala y las limitaciones logísticas de su proyecto.

- Si su enfoque principal es la producción en masa y la repetibilidad: La soldadura fuerte en horno es la opción ideal por su capacidad para producir uniones consistentes y de alta calidad en grandes lotes.

- Si su enfoque principal es unir conjuntos complejos o cerrados: El calentamiento uniforme de un horno evita la distorsión y puede crear uniones en juntas imposibles de alcanzar con un soplete.

- Si su enfoque principal es una reparación única o un trabajo de campo: La soldadura fuerte en horno no es una opción práctica; debe utilizar un método portátil como la soldadura fuerte con soplete o la soldadura.

En última instancia, seleccionar el proceso de fabricación correcto es el primer paso hacia una ingeniería sólida y un producto final exitoso.

Tabla resumen:

| Etapa del proceso | Acción clave | Propósito |

|---|---|---|

| Preparación | Limpieza meticulosa y montaje | Eliminar contaminantes; colocar el metal de aportación para un flujo adecuado. |

| Calentamiento | Calentamiento uniforme en atmósfera controlada | Fundir el metal de aportación por acción capilar sin oxidar las piezas. |

| Enfriamiento | Solidificación controlada | Crear una unión metalúrgica permanente, hermética y de alta resistencia. |

| Resultado | Producción de alto volumen | Lograr uniones consistentes, limpias y sin distorsiones de manera eficiente. |

¿Listo para lograr uniones metálicas superiores y repetibles en su laboratorio o línea de producción?

La soldadura fuerte en horno es un proceso preciso y de alto volumen, ideal para crear uniones limpias y fuertes sin distorsión. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para implementar esta tecnología de manera efectiva.

Deje que nuestros expertos le ayuden a seleccionar la solución de soldadura fuerte en horno perfecta para sus materiales y objetivos de producción específicos.

Contáctenos hoy para discutir cómo nuestro equipo especializado puede mejorar su proceso de fabricación y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles