Calcular el tiempo de tratamiento térmico no es una fórmula única, sino un proceso metódico basado en las propiedades del material, la geometría de la pieza y el resultado metalúrgico deseado. Si bien existe una regla general común, es solo un punto de partida. El cálculo real implica asegurar que toda la pieza, desde la superficie hasta el núcleo, alcance la temperatura objetivo y se mantenga allí el tiempo suficiente para que se produzcan los cambios estructurales internos requeridos.

El objetivo no es simplemente calentar el metal, sino asegurar que toda la sección transversal, especialmente el núcleo, alcance y mantenga una temperatura específica durante el tiempo suficiente para lograr la transformación metalúrgica deseada. El tiempo es una función del material, el espesor y el proceso específico que se está realizando.

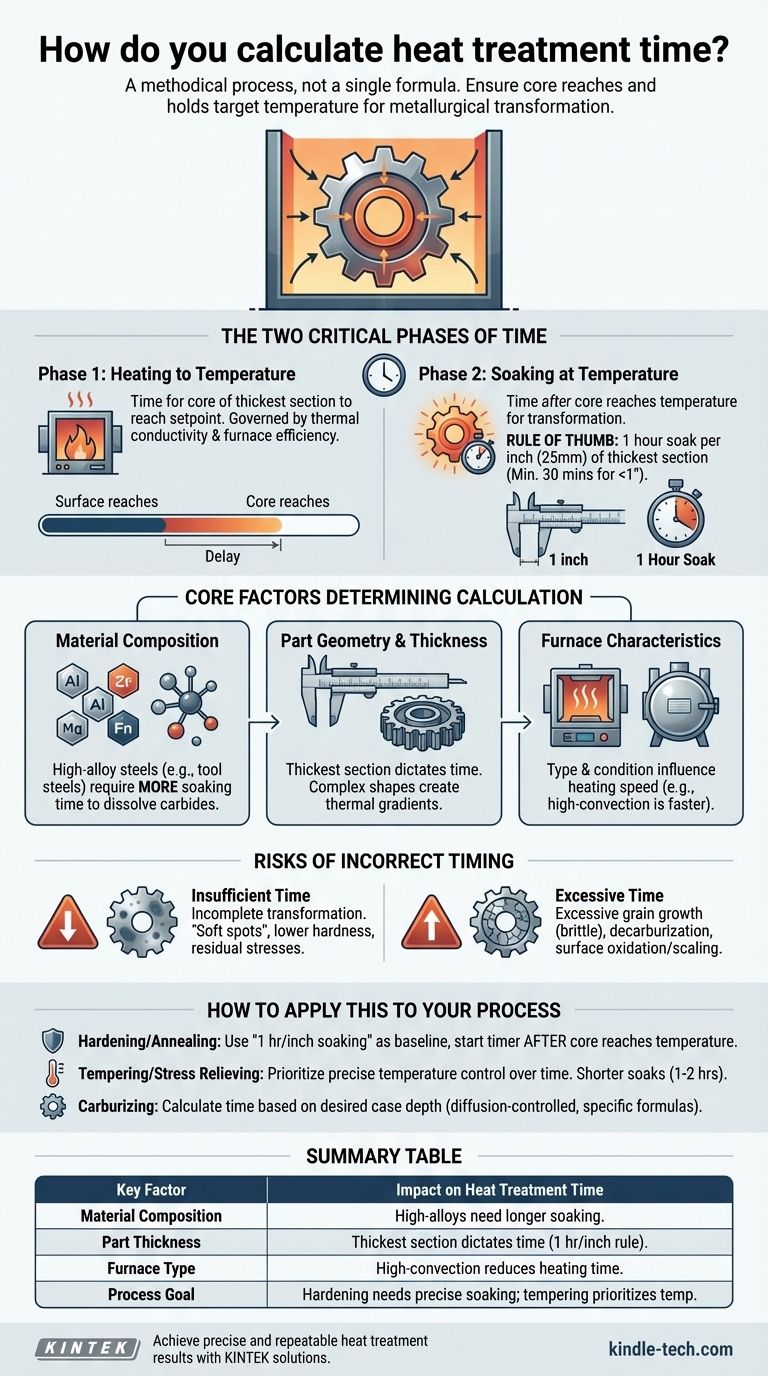

Las Dos Fases Críticas del Tiempo: Calentamiento y Mantenimiento

El tiempo total "a temperatura" es engañoso. Un cálculo adecuado debe distinguir entre el tiempo que tarda la pieza en calentarse y el tiempo que se mantiene a la temperatura objetivo.

Fase 1: Calentamiento a la Temperatura

Este es el tiempo requerido para que la pieza se sature térmicamente. El factor crítico es asegurar que el núcleo de la sección más gruesa alcance la temperatura establecida del horno.

Esta fase está regida por la conductividad térmica del material y la eficiencia del horno. Un paquete denso de piezas en un horno de aire antiguo tardará mucho más en calentarse que una sola pieza en un horno de vacío moderno.

Fase 2: Mantenimiento a la Temperatura (Soaking)

Este es el período después de que el núcleo ha alcanzado la temperatura. Este es el tiempo de "tratamiento térmico" real donde ocurre la magia metalúrgica, como la transformación de fase o la difusión.

Es durante esta fase donde se aplica una pauta de uso generalizado: una hora de mantenimiento por cada pulgada (25 mm) de espesor de la sección transversal más gruesa del material. Para piezas de menos de una pulgada, a menudo se recomienda un mínimo de 30 minutos.

Factores Centrales que Determinan el Cálculo

Una regla general simple es insuficiente para aplicaciones críticas. Debe ajustar sus cálculos basándose en varias variables clave.

Composición del Material

Los elementos de aleación impactan significativamente el tiempo de transformación. Los aceros de alta aleación (como los aceros para herramientas) contienen elementos como cromo, molibdeno y vanadio que forman carburos. Estos elementos requieren más tiempo de mantenimiento para disolverse en la estructura austenítica en comparación con un acero simple al carbono.

Geometría y Espesor de la Pieza

Este es el factor individual más dominante. El tiempo siempre está dictado por la sección más gruesa de la pieza, ya que es la última área en alcanzar la temperatura y completar su transformación. Las formas complejas también pueden crear gradientes térmicos que requieren una cuidadosa consideración.

Características del Horno

El tipo de horno y su estado influyen directamente en el tiempo de calentamiento. Un horno de alta convección o baño de sales proporciona una transferencia de calor mucho más rápida que un horno de aire estático. La precisión de los termopares del horno y la densidad de la carga también son variables críticas.

Comprender las Compensaciones: Los Riesgos de un Tiempo Incorrecto

Desviarse del tiempo óptimo tiene consecuencias significativas para las propiedades finales del componente.

El Problema del Tiempo Insuficiente

Si el tiempo de mantenimiento es demasiado corto, la transformación metalúrgica será incompleta. Para el endurecimiento, esto resulta en "puntos blandos" o una pieza que no alcanza la dureza total. Para el recocido, puede significar tensiones internas residuales y una estructura que no está completamente refinada.

El Peligro del Tiempo Excesivo

Mantener una pieza a alta temperatura durante demasiado tiempo es un desperdicio y, a menudo, perjudicial. El riesgo principal es el crecimiento excesivo del grano. Los granos austeníticos grandes pueden provocar una microestructura gruesa y quebradiza después del enfriamiento, lo que reduce la tenacidad y la ductilidad.

Otros riesgos incluyen la descarburación (pérdida de carbono de la superficie, lo que la vuelve blanda) y un aumento de la oxidación superficial o formación de cascarilla, lo que puede requerir un costoso post-procesamiento para su eliminación.

Cómo Aplicar Esto a Su Proceso

Utilice los principios anteriores para establecer una línea base, pero siempre valide su proceso para la pieza y el equipo específicos.

- Si su enfoque principal es el endurecimiento total o el recocido: Utilice la regla de "1 hora por pulgada de espesor" para el tiempo de mantenimiento como punto de partida, pero comience a contar este temporizador solo después de haber confirmado que el núcleo de la pieza ha alcanzado la temperatura objetivo.

- Si su enfoque principal es el revenido o la liberación de tensiones: Priorice el control preciso de la temperatura sobre el tiempo. Los tiempos de mantenimiento son generalmente más cortos (por ejemplo, 1-2 horas) y son menos sensibles que para el endurecimiento, ya que el objetivo es modificar la estructura existente, no crear una nueva.

- Si su enfoque principal es crear una capa endurecida (cementación): Calcule el tiempo en función de la profundidad de capa deseada. Este es un proceso controlado por difusión, regido por fórmulas específicas (como Profundidad de Capa ≈ K√t, donde K es una constante de material/temperatura y t es el tiempo) y requiere una metodología diferente.

En última instancia, un tratamiento térmico exitoso es el resultado de pruebas metódicas, validación y una comprensión profunda de su material y equipo específicos.

Tabla Resumen:

| Factor Clave | Impacto en el Tiempo de Tratamiento Térmico |

|---|---|

| Composición del Material | Los aceros de alta aleación requieren tiempos de mantenimiento más largos para una transformación completa. |

| Espesor de la Pieza | El tiempo está dictado por la sección más gruesa; utilice la regla de 1 hora por pulgada como línea base. |

| Tipo de Horno | Los hornos de alta convección o baño de sales reducen el tiempo de calentamiento en comparación con los hornos de aire estáticos. |

| Objetivo del Proceso | El endurecimiento requiere un mantenimiento preciso; el revenido prioriza el control de la temperatura sobre el tiempo. |

Logre resultados de tratamiento térmico precisos y repetibles con KINTEK.

Nuestra experiencia en equipos de laboratorio y consumibles garantiza que usted tenga las herramientas adecuadas para un control preciso de la temperatura y la validación del proceso. Ya sea que trabaje con aceros de alta aleación o geometrías complejas, KINTEK proporciona soluciones fiables para optimizar sus ciclos de tratamiento térmico y evitar errores costosos como puntos blandos o crecimiento excesivo del grano.

Contáctenos hoy para analizar cómo nuestros productos pueden mejorar la eficiencia de su laboratorio y asegurar que sus procesos de tratamiento térmico ofrezcan resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones