Para ser precisos, el horno mufla es el instrumento que se utiliza para determinar el contenido de cenizas de una muestra de material; el horno en sí no tiene contenido de cenizas. El procedimiento implica pesar una muestra, colocarla en el horno para quemar todos los componentes orgánicos a altas temperaturas y luego pesar el residuo inorgánico restante, conocido como ceniza. Este proceso, llamado análisis de cenizas o "calcinación", cuantifica el contenido de relleno incombustible o mineral dentro de su muestra.

El análisis del contenido de cenizas es una técnica gravimétrica fundamental utilizada en la ciencia de los materiales y el control de calidad. Separa la parte orgánica combustible de un material de la parte inorgánica incombustible (la ceniza) mediante oxidación controlada a alta temperatura, proporcionando una medida crítica del contenido de relleno y la pureza del material.

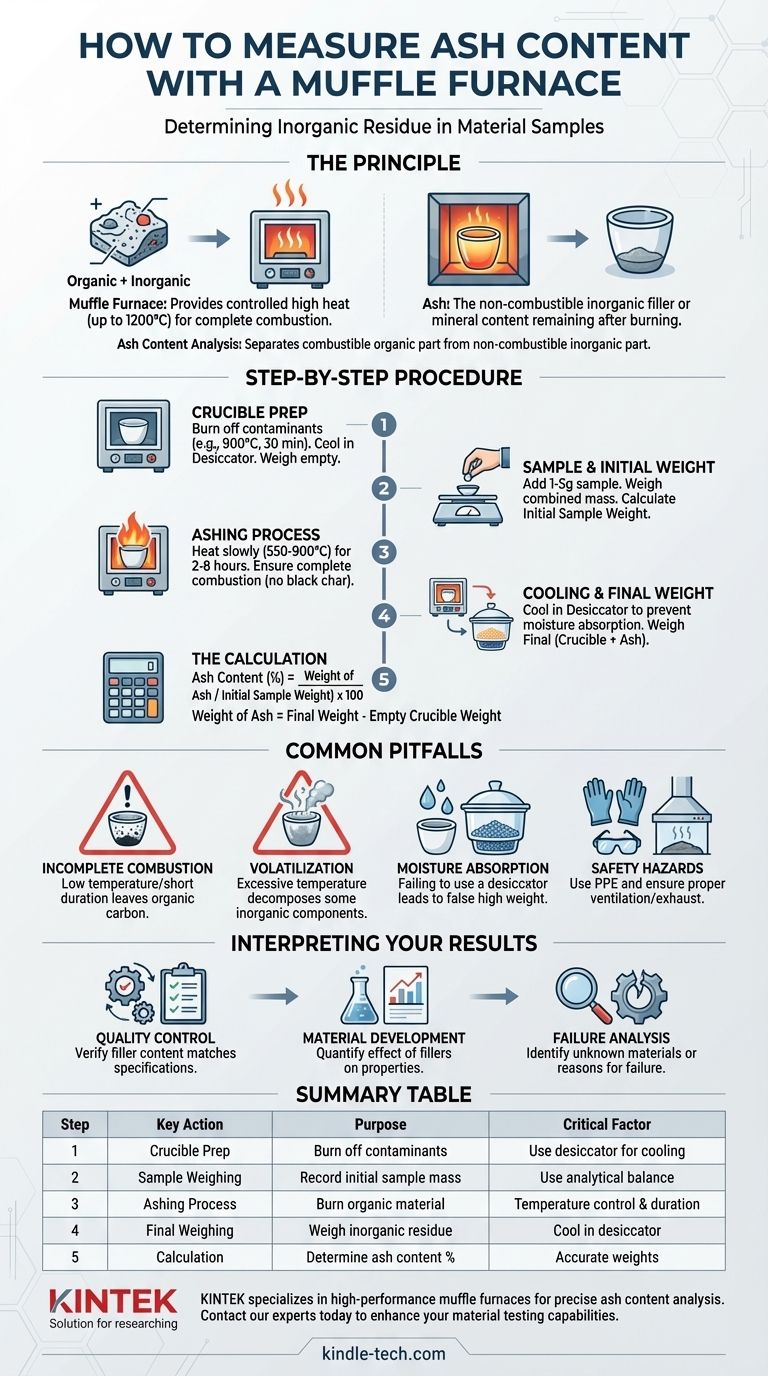

El Principio: Aislamiento del Residuo Inorgánico

El propósito central del análisis de cenizas es medir el porcentaje en peso de los materiales inorgánicos presentes en una muestra. Estos suelen ser rellenos añadidos a un polímero o caucho para modificar sus propiedades o reducir costes.

¿Qué son las "Cenizas"?

En este contexto, ceniza es el residuo inorgánico que queda después de que un material se quema por completo. Esto puede incluir rellenos minerales como fibras de vidrio, carbonato de calcio, talco o sílice, así como sales metálicas y óxidos.

Cómo Funciona un Horno Mufla

Un horno mufla es un horno que puede alcanzar temperaturas muy altas y controladas con precisión, a menudo hasta 1200 °C (2192 °F). Proporciona un entorno uniforme y de alto calor que garantiza la combustión completa de la matriz de polímero u caucho orgánico, dejando solo la ceniza inorgánica estable.

Procedimiento Paso a Paso para una Medición Precisa

Seguir un procedimiento riguroso es fundamental para obtener resultados repetibles y precisos. Las herramientas esenciales son un horno mufla, una balanza analítica de alta precisión, crisoles de porcelana y un desecador.

Paso 1: Preparación del Crisol

Antes de introducir su muestra, el crisol debe prepararse. Coloque el crisol de porcelana limpio y vacío en el horno mufla a la temperatura de prueba prevista (por ejemplo, 900 °C) durante unos 30 minutos.

Este paso quema cualquier humedad residual o contaminantes en el propio crisol. Posteriormente, transfiera el crisol caliente a un desecador para que se enfríe a temperatura ambiente sin absorber la humedad atmosférica, y luego péselo con precisión en una balanza analítica. Este es su "peso del crisol vacío".

Paso 2: Preparación y Pesaje Inicial de la Muestra

Corte una porción pequeña y representativa de su material, generalmente de 1 a 5 gramos. Coloque esta muestra en el crisol previamente pesado.

Registre el peso combinado del crisol y la muestra utilizando la balanza analítica. Al restar el peso del crisol vacío, obtiene el "peso inicial de la muestra".

Paso 3: El Proceso de Calcinación

Coloque el crisol que contiene la muestra en el horno mufla frío o ligeramente tibio. Aumente lentamente la temperatura hasta el objetivo, que puede oscilar entre 550 °C y 900 °C dependiendo del material y la norma específica que se siga (por ejemplo, ASTM D2584 para polímeros).

Mantener la muestra a esta temperatura máxima asegura la combustión completa de los componentes orgánicos. La duración puede variar de 2 a 8 horas, hasta que todo el carbón negro se haya desvanecido, dejando solo una ceniza de color claro.

Paso 4: Enfriamiento y Pesaje Final

Una vez completada la calcinación, apague el horno y permita que se enfríe significativamente antes de retirar con cuidado el crisol. Coloque inmediatamente el crisol caliente en un desecador.

El desecador contiene un agente secante y proporciona un ambiente libre de humedad para que el crisol se enfríe a temperatura ambiente. Este es un paso crítico, ya que muchos residuos de ceniza son higroscópicos y absorberán humedad del aire, aumentando artificialmente su peso.

Una vez enfriado, pese el crisol que contiene la ceniza. Esto le da el "peso final (crisol + ceniza)".

Paso 5: El Cálculo

El cálculo del contenido de cenizas es sencillo. Primero, determine el peso del residuo de ceniza:

- Peso de la Ceniza = (Peso final [crisol + ceniza]) - (Peso del crisol vacío)

Luego, calcule el porcentaje de cenizas en relación con la muestra inicial:

- Contenido de Cenizas (%) = (Peso de la Ceniza / Peso Inicial de la Muestra) x 100

Errores Comunes a Evitar

Un análisis preciso de cenizas requiere evitar varias fuentes comunes de error.

Combustión Incompleta

Si la temperatura es demasiado baja o la duración es demasiado corta, puede quedar algo de carbono orgánico, apareciendo como motas negras en el residuo. Esto inflará falsamente el contenido de cenizas medido. Asegúrese de que el residuo final sea de un color claro y uniforme.

Volatilización de Componentes de la Ceniza

Por el contrario, una temperatura excesivamente alta puede hacer que ciertos componentes inorgánicos se descompongan o se volatilicen. Por ejemplo, el carbonato de calcio (CaCO₃) puede descomponerse en óxido de calcio (CaO) por encima de los 825 °C, liberando CO₂ y provocando una pérdida de masa. Conozca la composición de su material para seleccionar la temperatura de calcinación correcta.

Absorción de Humedad

No utilizar un desecador para el enfriamiento es un error frecuente. El residuo de ceniza comenzará inmediatamente a absorber humedad del aire una vez que se enfríe por debajo de los 100 °C, lo que dará como resultado un peso final inexactamente alto.

Riesgos de Seguridad

Utilice siempre el equipo de protección personal (EPP) adecuado, incluidos guantes resistentes al calor y gafas de seguridad, al operar un horno mufla. Asegúrese de que el horno esté ubicado en un área bien ventilada o debajo de una campana extractora para evacuar de forma segura los productos de la combustión.

Interpretación de sus Resultados con un Propósito Claro

El porcentaje de contenido de cenizas no es solo un número; es un indicador clave de la composición y calidad del material.

- Si su enfoque principal es el control de calidad: Utilice este método para verificar que el contenido de relleno de las materias primas entrantes o los productos terminados cumpla con la especificación requerida.

- Si su enfoque principal es el desarrollo de materiales: Utilice el contenido de cenizas para cuantificar el efecto de diferentes tipos y cargas de relleno en las propiedades físicas y mecánicas de un nuevo compuesto.

- Si su enfoque principal es el análisis de fallas o la ingeniería inversa: Utilice el porcentaje de cenizas como un dato crucial para ayudar a identificar un material desconocido o comprender por qué un componente no funcionó como se esperaba.

En última instancia, dominar esta prueba fundamental proporciona una ventana clara y fiable a la verdadera composición de sus materiales.

Tabla Resumen:

| Paso | Acción Clave | Propósito | Factor Crítico |

|---|---|---|---|

| 1 | Preparación del Crisol | Quemar contaminantes, obtener peso tara | Usar desecador para enfriar |

| 2 | Pesaje de la Muestra | Registrar la masa inicial de la muestra (1-5g) | Usar balanza analítica |

| 3 | Proceso de Calcinación | Quemar material orgánico a 550-900°C | Control de temperatura y duración |

| 4 | Pesaje Final | Pesar el residuo inorgánico | Enfriar en desecador para evitar la absorción de humedad |

| 5 | Cálculo | Determinar el porcentaje de contenido de cenizas | Fórmula: (Peso de la Ceniza / Peso de la Muestra) × 100 |

¿Necesita un análisis preciso del contenido de cenizas para sus materiales? KINTEK se especializa en hornos mufla de alto rendimiento y equipos de laboratorio que ofrecen resultados precisos y repetibles para el control de calidad, el desarrollo de materiales y el análisis de fallas. Nuestras soluciones garantizan una combustión completa, un control preciso de la temperatura y datos fiables para polímeros, cauchos y compuestos. Contacte con nuestros expertos hoy mismo para encontrar el horno perfecto para las necesidades de su laboratorio y mejorar sus capacidades de prueba de materiales.

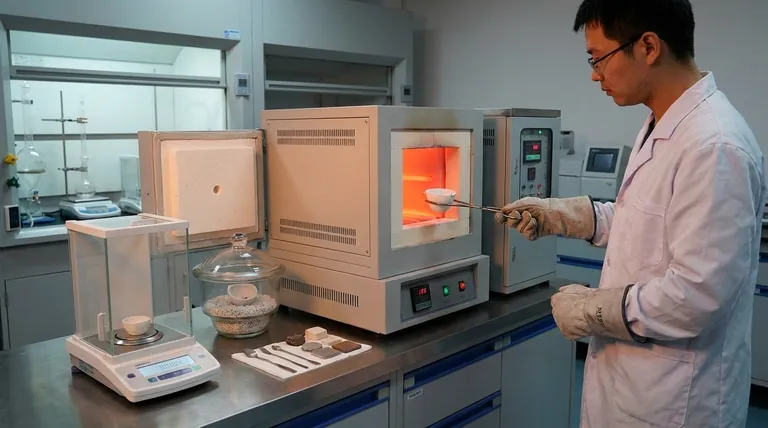

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre sinterización y vitrificación? Distinciones clave de los procesos térmicos

- ¿Cuál es el papel de un horno mufla en el tostado de pellets de magnetita? Optimizar la fase mineral y la resistencia a la compresión

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Por qué es esencial un horno de secado de laboratorio para la licuefacción de biomasa? Garantice cálculos precisos de la tasa de conversión

- ¿Cuál es la condición de un horno de mufla? Asegurando calor limpio y controlado para su laboratorio

- ¿Qué condiciones específicas proporciona un horno mufla de alta temperatura para la síntesis de nanopartículas de ZnO? Precisión de 450 °C

- ¿Qué es el método del horno de cenizas? Aislar elementos inorgánicos para un análisis preciso

- ¿Qué es la calcinación en química analítica? Una guía para la preparación de muestras para el análisis elemental