La forma principal de controlar la temperatura de un proceso de calentamiento por inducción es regulando con precisión la energía eléctrica suministrada a la bobina de inducción. No se está configurando directamente una temperatura en la bobina misma; se está controlando la tasa de transferencia de energía a la pieza de trabajo. Esto se logra ajustando la magnitud y la frecuencia de la corriente alterna que fluye a través de la bobina, lo que a su vez rige la intensidad del efecto de calentamiento.

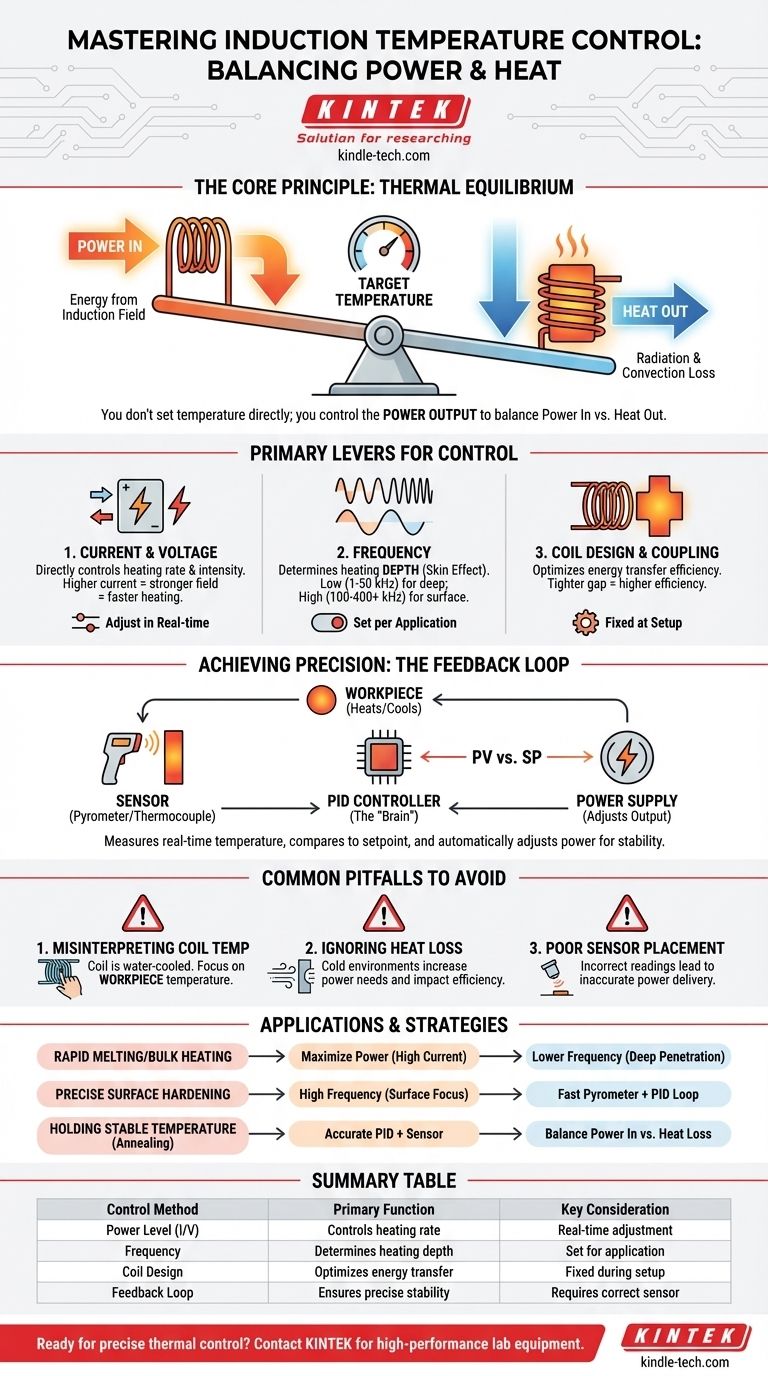

El principio fundamental es que no se controla directamente la temperatura, se controla la potencia de salida. Lograr una temperatura objetivo estable en la pieza de trabajo requiere equilibrar la energía que se introduce a través del campo de inducción con el calor que la pieza de trabajo pierde naturalmente en su entorno.

El Principio Fundamental: Energía de Entrada vs. Calor de Salida

Un sistema de inducción calienta una pieza metálica (la pieza de trabajo) colocada dentro de la bobina. La temperatura final de esa pieza no es una propiedad fija, sino el resultado de un equilibrio térmico.

Comprendiendo el Equilibrio Térmico

El campo de inducción añade constantemente energía térmica a la pieza de trabajo; esto es la Energía de Entrada. Simultáneamente, la pieza de trabajo caliente pierde energía al ambiente a través de la radiación y la convección; esto es el Calor de Salida.

Para elevar la temperatura, la Energía de Entrada debe ser mayor que el Calor de Salida. Para mantener una temperatura constante (el punto de ajuste), la Energía de Entrada debe ser precisamente igual al Calor de Salida.

Palancas Principales para Controlar la Potencia de Inducción

Para gestionar el equilibrio térmico, tiene varias palancas a su disposición, todas las cuales controlan el lado de la Energía de Entrada de la ecuación.

Ajuste de Corriente y Voltaje

El método más directo y común es ajustar la cantidad de corriente que fluye a través de la bobina. Una corriente más alta genera un campo magnético más fuerte, lo que induce corrientes eléctricas más potentes en la pieza de trabajo, lo que resulta en un calentamiento más rápido e intenso. Las fuentes de alimentación de estado sólido modernas permiten un control casi instantáneo y preciso de este nivel de potencia.

Modificación de la Frecuencia

La frecuencia de la corriente alterna es un parámetro crítico, aunque normalmente se establece para una aplicación específica en lugar de ajustarse en tiempo real. La frecuencia determina el "efecto pelicular", o la profundidad con la que las corrientes inducidas penetran en la pieza de trabajo.

- Bajas Frecuencias (ej., 1-50 kHz): Penetran más profundamente en el material. Esto es ideal para la fusión, el endurecimiento completo o el calentamiento de grandes tochos.

- Altas Frecuencias (ej., 100-400+ kHz): Concentran el efecto de calentamiento en la superficie. Esto se utiliza para aplicaciones como el endurecimiento superficial, la soldadura fuerte o la soldadura blanda.

Optimización del Diseño de la Bobina

El diseño de la bobina es un factor de control fundamental que se establece antes de que comience un proceso. La eficiencia de la transferencia de energía depende en gran medida del acoplamiento, que es la proximidad y la relación geométrica entre la bobina y la pieza de trabajo.

Una bobina con más vueltas o un espacio más estrecho entre la bobina y la pieza transferirá energía de manera mucho más eficiente, requiriendo menos energía de la fuente para lograr la misma tasa de calentamiento.

Logrando Precisión con un Bucle de Retroalimentación

Ajustar manualmente la potencia para mantener una temperatura es poco práctico. Los sistemas profesionales utilizan un sistema de retroalimentación de bucle cerrado para lograr un control de temperatura preciso y repetible automáticamente.

El Papel de los Sensores de Temperatura

No se puede controlar lo que no se mide. Se requiere un sensor para leer la temperatura en tiempo real de la pieza de trabajo. Los dos tipos más comunes son:

- Pirómetros Infrarrojos: Un sensor sin contacto que mide la temperatura leyendo la radiación térmica emitida por la pieza. Es rápido e ideal para procesos automatizados.

- Termopares: Una sonda de contacto que debe tocar físicamente la pieza de trabajo. Es muy precisa, pero puede ser más lenta y menos práctica para piezas en movimiento.

El Controlador PID

El sensor envía su lectura a un controlador PID (Proporcional-Integral-Derivativo). Este es el "cerebro" del sistema de control de temperatura.

El controlador PID compara constantemente la lectura del sensor (la temperatura real) con la temperatura deseada (el punto de ajuste). Luego calcula y ajusta automáticamente la salida de la fuente de alimentación para minimizar la diferencia, evitando el sobrecalentamiento y manteniendo el punto de ajuste con una estabilidad notable.

Errores Comunes a Evitar

Malinterpretación de la Temperatura de la Bobina

La bobina en sí casi siempre está refrigerada por agua y permanece relativamente fría. Se está controlando la temperatura de la pieza de trabajo dentro de la bobina, no la bobina misma.

Ignorar la Pérdida de Calor

Si la pieza de trabajo se encuentra en un ambiente frío o con corrientes de aire, perderá calor mucho más rápido. El sistema necesitará suministrar significativamente más energía para mantener la temperatura objetivo, lo que afectará la eficiencia energética.

Mala Colocación del Sensor

Un pirómetro mal dirigido o un termopar mal asentado proporcionarán lecturas falsas al controlador. Esta es una fuente común de error, lo que lleva al sistema a entregar demasiada o muy poca energía, lo que resulta en temperaturas incorrectas de la pieza de trabajo.

Cómo Aplicar Esto a Su Proyecto

Su enfoque para el control de la temperatura debe estar dictado por el objetivo de su proceso de calentamiento.

- Si su enfoque principal es la fusión rápida o el calentamiento a granel: Priorice maximizar la entrega de energía con alta corriente y seleccione una frecuencia más baja para una penetración profunda de la energía.

- Si su enfoque principal es el endurecimiento superficial preciso: Utilice una alta frecuencia para concentrar el calor y confíe en un pirómetro de acción rápida y un controlador PID para un control estricto y repetible.

- Si su enfoque principal es mantener una temperatura estable para el recocido o el templado: Un sistema de retroalimentación de bucle cerrado altamente preciso con un controlador PID bien ajustado es esencial para equilibrar perfectamente la entrada de energía con la pérdida de calor constante.

En última instancia, dominar el control de la temperatura por inducción proviene de comprender que se está gestionando un balance de energía dinámico dentro de su material y entorno específicos.

Tabla Resumen:

| Método de Control | Función Principal | Consideración Clave |

|---|---|---|

| Nivel de Potencia (Corriente/Voltaje) | Controla directamente la tasa y la intensidad de calentamiento | Ajuste en tiempo real más común |

| Frecuencia | Determina la profundidad de calentamiento (efecto pelicular) | Se establece para la aplicación (calentamiento superficial vs. profundo) |

| Diseño y Acoplamiento de la Bobina | Optimiza la eficiencia de transferencia de energía | Fijo por aplicación, crucial para la configuración |

| Bucle de Retroalimentación (Sensor + PID) | Proporciona estabilidad de temperatura precisa y automática | Requiere una correcta colocación y ajuste del sensor |

¿Listo para lograr un control térmico preciso en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus materiales y procesos específicos. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado y optimizarlo para una máxima eficiencia y repetibilidad.

Contáctenos hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar los resultados de su investigación o producción.

Guía Visual

Productos relacionados

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Celda electrolítica electroquímica óptica de doble capa tipo H con baño de agua

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura de un horno de inducción? Comprenda las capacidades desde 1250°C hasta más de 2000°C

- ¿Cuál es el efecto de la frecuencia en el calentamiento por inducción? Controle la profundidad de calentamiento para su aplicación

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa

- ¿Cuál es la ventaja del horno de inducción eléctrica en comparación con el horno de arco eléctrico de corriente continua (EAF) durante la operación de arranque en frío? Más rápido, fusión más eficiente

- ¿Cuáles son las ventajas de la fusión por inducción a frecuencia de red para las aleaciones de aporte de soldadura fuerte de Fe-P y Mn-Fe-P?

- ¿Cuál es el papel de un Horno de Inducción al Vacío en el acero RAFM? Asegurar alta pureza para los elementos reactivos Y y Ti

- ¿Qué es el método de calentamiento por inducción? Una guía para un calentamiento rápido, limpio y preciso

- ¿Cuál es la diferencia entre un horno de fusión por inducción y un horno de arco eléctrico? Una guía para elegir la tecnología de fusión adecuada