La fusión de metal en un horno de inducción es un proceso que utiliza campos electromagnéticos para generar calor directamente dentro del propio metal. A diferencia de un horno tradicional que utiliza una llama externa o un elemento calefactor, la bobina de cobre de un horno de inducción crea un campo magnético potente y cambiante. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del metal, y la resistencia natural del metal a estas corrientes genera un calor intenso y rápido, lo que provoca su fusión.

El principio central de la fusión por inducción no consiste en aplicar calor externo, sino en utilizar la inducción electromagnética para convertir el propio metal en su propia fuente de calor. Esto permite una fusión extremadamente rápida, limpia y controlable sin contacto directo entre el elemento calefactor y el material.

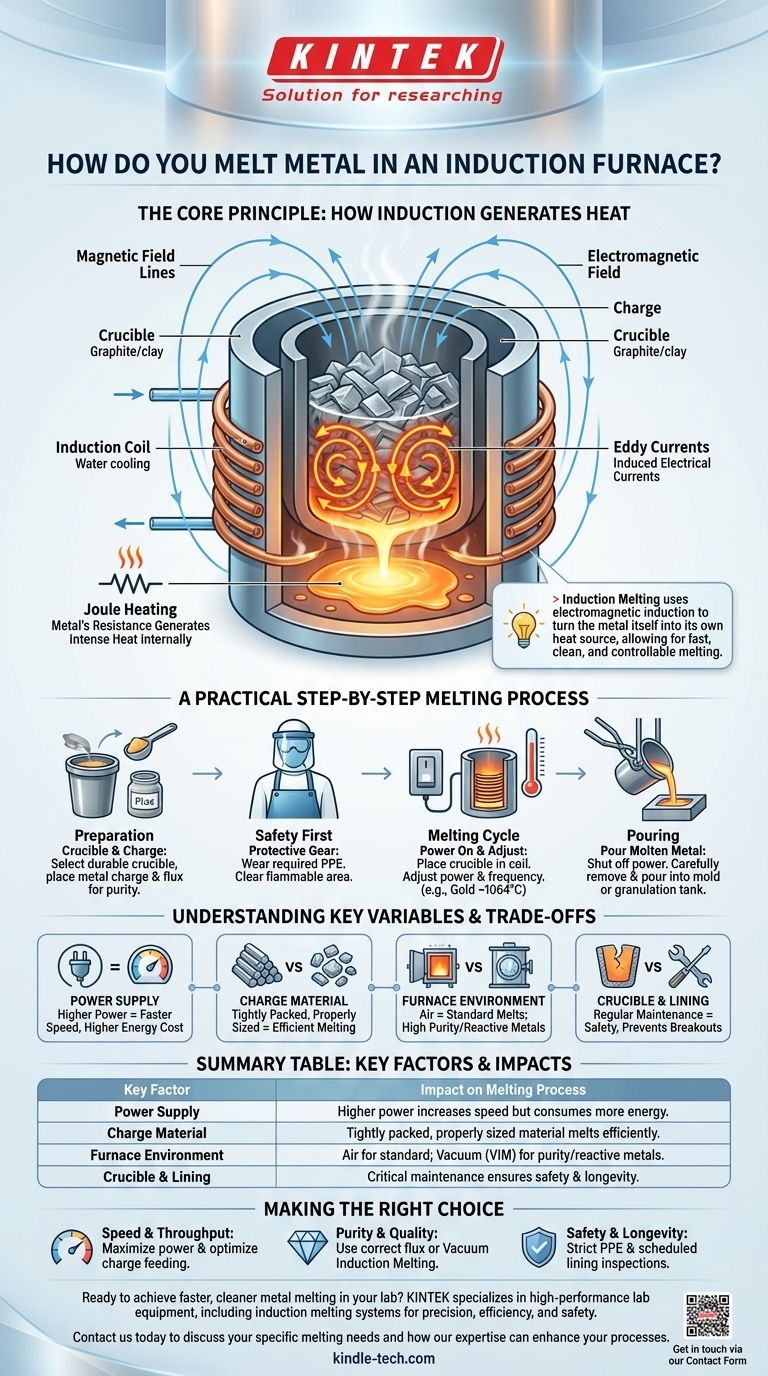

El Principio Fundamental: Cómo la Inducción Genera Calor

Para operar eficazmente un horno de inducción, es crucial comprender la física en juego. El proceso es una cadena de conversiones de energía que ocurre casi instantáneamente.

De la Energía de la Red al Campo Magnético

El horno comienza tomando corriente alterna (CA) trifásica estándar de la red eléctrica. Una unidad de suministro de energía convierte esta corriente de baja frecuencia en una corriente de alta frecuencia. Esta CA de alta frecuencia se envía luego a la bobina de inducción.

El Papel de la Bobina de Inducción

La bobina de inducción, típicamente hecha de tubos de cobre, es el corazón del horno. A medida que la corriente de alta frecuencia fluye a través de ella, la bobina genera un campo magnético potente y rápidamente alterno en el espacio dentro de la bobina.

Inducción de Corrientes de Foucault en el Metal

Cuando se coloca un metal conductor (la "carga") dentro de este campo magnético, las líneas de campo atraviesan el metal. Según la ley de inducción de Faraday, esto induce potentes corrientes eléctricas en espiral dentro del metal, conocidas como corrientes de Foucault.

Calentamiento Joule: El Paso Final

El metal tiene una resistencia eléctrica natural. A medida que estas fuertes corrientes de Foucault fluyen contra esta resistencia, generan un calor tremendo a través de un proceso llamado calentamiento Joule. Este calor se genera dentro del metal, lo que lleva a una fusión rápida y uniforme de adentro hacia afuera.

Un Proceso Práctico de Fusión Paso a Paso

Si bien los parámetros específicos varían según el metal y el tamaño del horno, la secuencia operativa sigue un camino claro y lógico.

Preparación: El Crisol y la Carga

Primero, seleccione un crisol, que es el recipiente que contiene el metal. Debe soportar temperaturas extremas y suele estar hecho de grafito o arcilla. El metal a fundir, conocido como la carga, se coloca dentro de este crisol.

Fundente y Eliminación de Impurezas

Para asegurar un producto final de alta pureza, a menudo se añade un fundente con la carga. El fundente, comúnmente una mezcla de bórax y carbonato de sodio, se funde y se combina con las impurezas, formando una escoria más ligera que flota en la superficie para facilitar su eliminación.

La Seguridad Primero: Equipo de Protección Esencial

Trabajar con metal fundido es inherentemente peligroso. Antes de comenzar, debe usar el equipo de protección personal (EPP) adecuado, que incluye guantes resistentes al calor, un delantal, una careta completa y gafas de seguridad. El área debe estar libre de materiales inflamables.

El Ciclo de Fusión

El crisol se coloca dentro de la bobina de inducción y se enciende la energía. Se ajusta la potencia y la frecuencia según el tipo de metal y la cantidad. El oro, por ejemplo, se funde a aproximadamente 1064°C. El proceso es rápido, a menudo toma entre 2 y 20 minutos dependiendo de la potencia del horno y el tamaño de la carga.

Vertido del Metal Fundido

Una vez que el metal está completamente fundido, se apaga la energía. El crisol se retira cuidadosamente con tenazas, y el metal líquido se vierte en un molde para crear un lingote, una pieza fundida o en un tanque de granulación.

Comprendiendo las Ventajas y Desventajas y las Variables Clave

La fusión por inducción exitosa es más que simplemente encender la energía. Varios factores influyen en la eficiencia, la velocidad y la calidad.

Potencia vs. Velocidad

La forma más directa de aumentar la velocidad de fusión es aumentar la potencia del suministro de energía del horno. Una mayor potencia genera un campo magnético más fuerte y corrientes de Foucault más intensas, pero también aumenta el consumo de energía y el costo operativo.

La Importancia del Tamaño y la Alimentación de la Carga

El tamaño y el tipo de metal que se introduce en el horno son importantes. Una carga compacta de material de tamaño adecuado se fundirá de manera más eficiente que piezas grandes y de forma irregular con espacios de aire significativos. Un método de alimentación consistente es clave para mantener un ciclo productivo.

Control Ambiental (Aire vs. Vacío)

La mayoría de los hornos de inducción operan al aire libre. Sin embargo, para metales reactivos o aleaciones que requieren una pureza extrema, se utiliza un horno de fusión por inducción al vacío (VIM). Al fundir al vacío, se evita que el metal fundido reaccione con el oxígeno o el nitrógeno, asegurando una mayor calidad.

Desgaste y Mantenimiento

El calor intenso y las reacciones químicas afectan el revestimiento del horno, o refractario. Este revestimiento se erosiona con el tiempo y requiere inspección y reparación regulares. Un revestimiento dañado puede provocar una peligrosa fuga de metal, por lo que el mantenimiento es una parte crítica de la operación del horno.

Tomando la Decisión Correcta para su Objetivo

La forma en que opere un horno de inducción debe estar dictada por su objetivo final.

- Si su enfoque principal es la velocidad y el rendimiento: Maximice la potencia de salida y desarrolle un proceso eficiente para cargar el horno con material de tamaño adecuado.

- Si su enfoque principal es la pureza y calidad del metal: Preste mucha atención al uso del fundente correcto para su material, y para aleaciones altamente sensibles, un horno de vacío es la opción superior.

- Si su enfoque principal es la seguridad operativa y la longevidad: Implemente protocolos estrictos de EPP sin excepción y cree un programa no negociable para inspeccionar y reparar el revestimiento refractario del horno.

Al dominar estos principios, puede aprovechar la tecnología de inducción para una fusión de metales altamente eficiente, controlada y precisa.

Tabla Resumen:

| Factor Clave | Impacto en el Proceso de Fusión |

|---|---|

| Fuente de Alimentación | Mayor potencia aumenta la velocidad de fusión pero también el consumo de energía. |

| Material de Carga | El material compacto y de tamaño adecuado se funde de manera más eficiente. |

| Ambiente del Horno | Aire para fusiones estándar; Vacío (VIM) para metales reactivos/alta pureza. |

| Crisol y Revestimiento | El mantenimiento regular es fundamental para la seguridad y la prevención de fugas. |

¿Listo para lograr una fusión de metales más rápida y limpia en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción diseñados para la precisión, eficiencia y seguridad. Ya sea que trabaje con metales preciosos, aleaciones o materiales de investigación, nuestras soluciones le ayudan a controlar la pureza y aumentar el rendimiento.

Contáctenos hoy mismo para discutir sus necesidades específicas de fusión y cómo nuestra experiencia puede mejorar sus procesos.

Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué horno es el mejor para fundir chatarra? Descubra la velocidad y eficiencia del calentamiento por inducción

- ¿Qué tan caliente puede llegar un horno de inducción? Descubra los límites y capacidades del calentamiento por inducción

- ¿Qué tan rápido es el calentamiento por inducción? Logre un calentamiento casi instantáneo para metales

- ¿Por qué usar VIM para acero de tierras raras? Precisión esencial para fundir lantano y cerio reactivos

- ¿Qué es la frecuencia en el endurecimiento por inducción? Dominando el control de la profundidad de la capa para piezas de precisión

- ¿Qué tan eficiente es el calentamiento por inducción? Logre un 90% de eficiencia energética con calentamiento directo

- ¿Qué es la pérdida por fusión? La guía definitiva para reducir la pérdida de metal en el procesamiento a alta temperatura

- ¿Quién inventó el horno de inducción? Descubre a los pioneros detrás de la metalurgia moderna