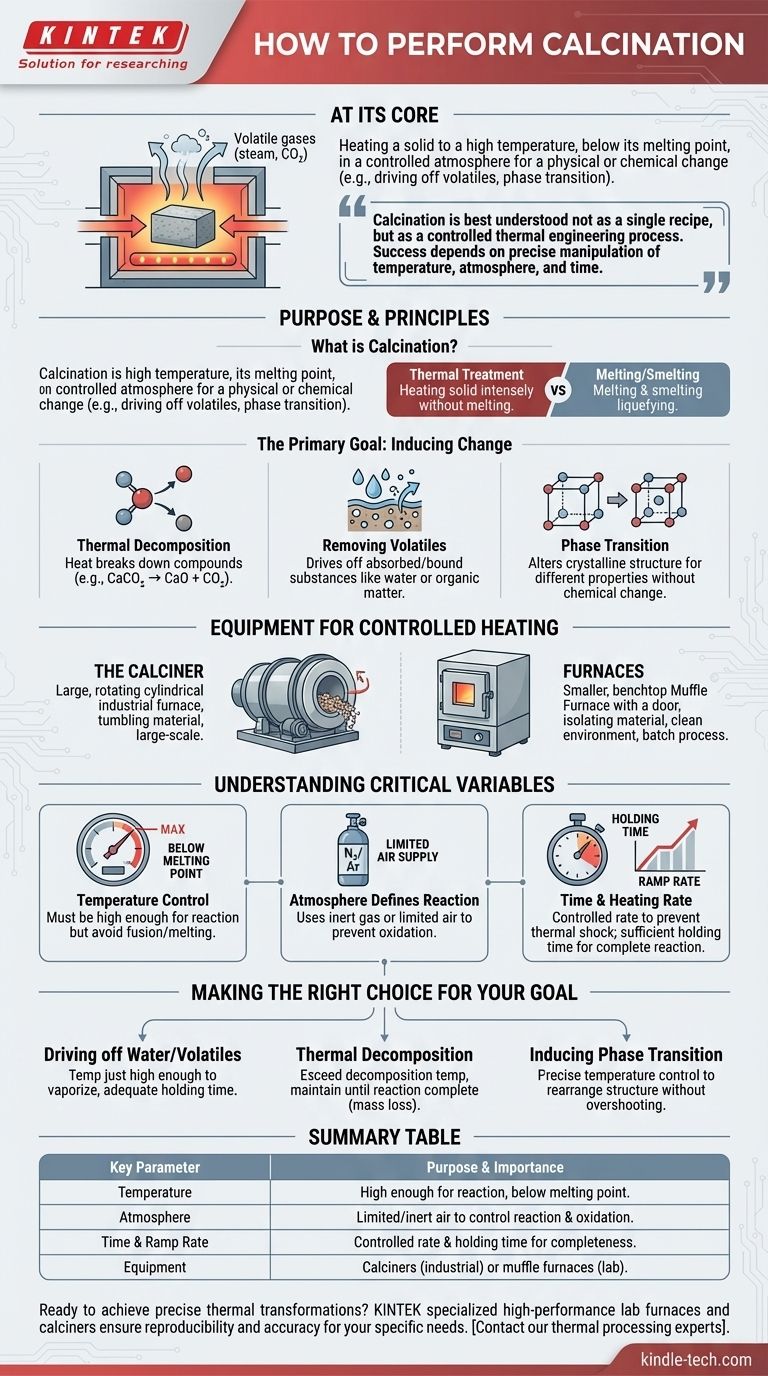

En esencia, realizar la calcinación implica calentar un material sólido a una temperatura alta, pero por debajo de su punto de fusión, en una atmósfera controlada. Este proceso no es simplemente calentamiento; es un tratamiento térmico preciso diseñado para provocar un cambio físico o químico, como la eliminación de sustancias volátiles como el agua y el dióxido de carbono, o la inducción de una transición de fase en la estructura cristalina del material.

La calcinación se entiende mejor no como una única receta, sino como un proceso de ingeniería térmica controlada. El éxito depende enteramente de la manipulación precisa de la temperatura, la atmósfera y el tiempo para lograr una transformación específica y predecible en un material sólido.

El Propósito y los Principios de la Calcinación

La calcinación es un proceso fundamental en la ciencia de los materiales y la metalurgia. Comprender sus objetivos es clave para ejecutarlo correctamente.

¿Qué es la Calcinación?

La calcinación es una forma de tratamiento térmico. A diferencia de la fusión o la fundición, el objetivo es calentar intensamente el material sólido sin licuarlo.

Este proceso se lleva a cabo con un suministro limitado de aire o en una atmósfera completamente inerte para prevenir la oxidación o combustión no deseadas.

El Objetivo Principal: Inducir el Cambio

El calor aplicado durante la calcinación sirve como fuente de energía para tres tipos principales de transformaciones.

1. Descomposición Térmica: Este es el objetivo más común, donde el calor descompone un compuesto en sustancias más simples. Un ejemplo clásico es calentar piedra caliza (carbonato de calcio, CaCO₃) para producir cal viva (óxido de calcio, CaO) y liberar dióxido de carbono (CO₂).

2. Eliminación de Volátiles: La calcinación es muy eficaz para eliminar componentes volátiles absorbidos o químicamente ligados dentro de un material. Esto incluye la eliminación de agua cristalina de hidratos o materia orgánica residual.

3. Transición de Fase: El calor se puede utilizar para cambiar la estructura cristalina de un material de una forma (polimorfo) a otra más deseable. Esto altera las propiedades físicas del material, como la densidad o la reactividad, sin cambiar su composición química.

El Equipo para el Calentamiento Controlado

Se requiere equipo especializado para mantener las condiciones precisas necesarias para una calcinación exitosa.

El Calcinador

La pieza principal de equipo es un calcinador, un tipo de horno o reactor industrial. Estos son a menudo grandes recipientes cilíndricos giratorios que voltean el material para asegurar un calentamiento uniforme.

Los calcinadores están diseñados para proporcionar un excelente control tanto de la temperatura como de la atmósfera interna, lo que los hace ideales para la producción continua a gran escala.

Hornos

Para trabajos de laboratorio a menor escala o procesos por lotes especializados, se utilizan varios tipos de hornos de alta temperatura.

Un horno mufla es común, ya que su diseño separa el material que se calienta del combustible y los subproductos de la combustión, lo que permite un ambiente atmosférico limpio y controlado.

Comprender las Variables Críticas

Ejecutar la calcinación es un juego de control. Simplemente calentar un material no es suficiente; varios parámetros deben gestionarse con precisión.

El Control de la Temperatura es Primordial

La temperatura de calcinación debe ser lo suficientemente alta para impulsar la reacción deseada, pero debe permanecer por debajo del punto de fusión del material. Exceder esto puede provocar fusión, sinterización o derretimiento, lo que arruina el resultado previsto.

La Atmósfera Define la Reacción

El proceso se define por su uso de un suministro de aire ausente o limitado. El uso de un gas inerte como nitrógeno o argón previene la oxidación. En otros casos, se puede introducir un "suministro limitado" de un gas específico para facilitar una reacción particular.

Tiempo y Tasa de Calentamiento

El tiempo de mantenimiento a la temperatura máxima y la tasa de calentamiento (tasa de rampa) también son críticos. Una rampa lenta puede prevenir el choque térmico, mientras que el tiempo de mantenimiento asegura que la reacción se complete en todo el volumen del material.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este proceso de manera efectiva, alinee sus parámetros con su objetivo específico.

- Si su enfoque principal es eliminar agua o volátiles: Utilice una temperatura justo lo suficientemente alta para vaporizar la sustancia objetivo y asegure un tiempo de mantenimiento adecuado para que escape de los poros del material.

- Si su enfoque principal es la descomposición térmica (p. ej., carbonatos): Debe exceder la temperatura de descomposición específica del compuesto y mantenerla hasta que la reacción se complete, lo que a menudo se confirma mediante la pérdida de masa.

- Si su enfoque principal es inducir una transición de fase: La clave es el control preciso de la temperatura, calentando hasta el punto exacto donde la estructura cristalina se reorganiza sin sobrepasar una fase no deseada o fundirse.

Dominar la calcinación significa ir más allá del calentamiento simple y adoptar el control preciso de sus variables centrales.

Tabla Resumen:

| Parámetro Clave | Propósito e Importancia |

|---|---|

| Temperatura | Debe ser lo suficientemente alta para la reacción, pero por debajo del punto de fusión del material para evitar la fusión. |

| Atmósfera | Suministro de aire limitado o inerte (p. ej., N₂) para prevenir la oxidación no deseada y controlar la reacción química. |

| Tiempo y Tasa de Rampa | La tasa de calentamiento controlada y el tiempo de mantenimiento aseguran una reacción completa y previenen el choque térmico. |

| Equipo | Los calcinadores (industriales) u hornos mufla (escala de laboratorio) proporcionan el entorno controlado necesario. |

¿Listo para lograr transformaciones térmicas precisas en su laboratorio? El equipo adecuado es fundamental para el éxito de los procesos de calcinación. KINTEK se especializa en hornos de laboratorio y calcinadores de alto rendimiento diseñados para un control exacto de la temperatura y la atmósfera. Ya sea que esté descomponiendo carbonatos, eliminando volátiles o induciendo transiciones de fase, nuestras soluciones garantizan reproducibilidad y precisión. Contacte hoy a nuestros expertos en procesamiento térmico para encontrar el horno perfecto para sus necesidades de calcinación y mejorar sus capacidades de síntesis de materiales.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la precaución para el horno de mufla? Protocolos de seguridad esenciales para la excelencia en el laboratorio

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Cómo enfriar un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura