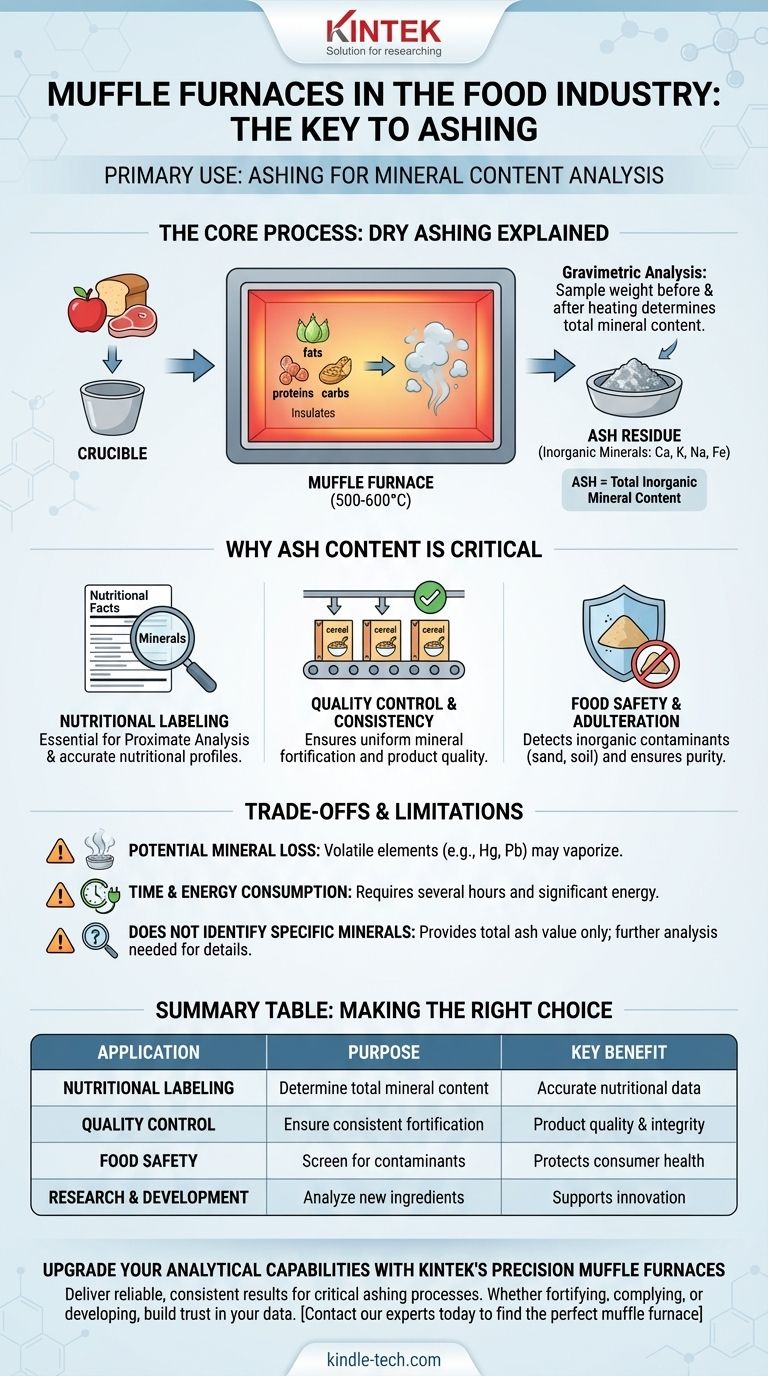

En la industria alimentaria, el uso principal de un horno de mufla es para el cenizado. Este es un proceso de laboratorio crítico donde una muestra de alimento se calienta a temperaturas extremadamente altas (típicamente 500-600°C) para quemar completamente toda la materia orgánica, como grasas, proteínas, carbohidratos y vitaminas. Lo que queda es una pequeña cantidad de residuo no combustible, conocido como ceniza, que representa el contenido mineral total del alimento.

El desafío principal en el análisis de alimentos es separar y medir con precisión sus componentes. Un horno de mufla resuelve esto al proporcionar el ambiente controlado de alta temperatura necesario para incinerar completamente el material orgánico, dejando solo la ceniza mineral inorgánica para una medición precisa.

El proceso central: Cenizado en seco explicado

Un horno de mufla es esencialmente un horno de alta temperatura con una cámara aislada que separa la muestra de la fuente de calor directa. Esto permite un calentamiento uniforme en una atmósfera controlada, lo cual es esencial para el procedimiento analítico conocido como cenizado en seco.

¿Qué son las cenizas de alimentos?

La ceniza es el residuo inorgánico que queda después de que el agua y la materia orgánica han sido completamente eliminadas por calentamiento. Este residuo consiste en los diversos minerales presentes en el alimento, como calcio, potasio, sodio y hierro.

El contenido total de cenizas es una medida fundamental del contenido mineral general en un producto alimenticio.

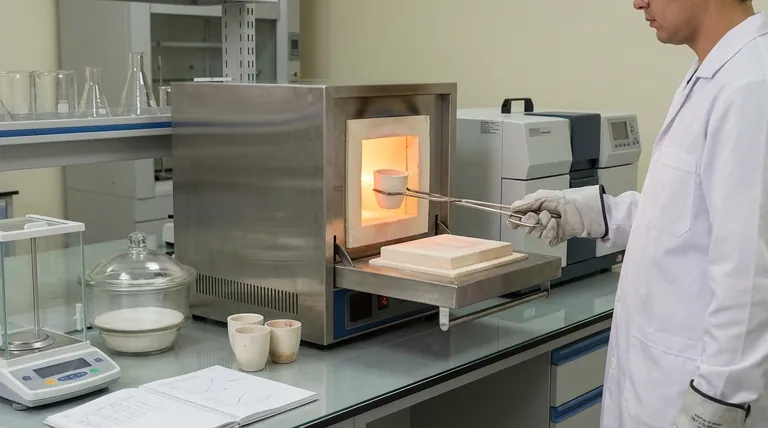

Cómo funciona el proceso

Una muestra de alimento previamente pesada se coloca en un crisol resistente al calor y se introduce en el horno de mufla. Luego, el horno se calienta a una temperatura específica y se mantiene allí durante varias horas.

El alto calor y la presencia de oxígeno hacen que todos los compuestos orgánicos se oxiden y se conviertan en gases (como dióxido de carbono y vapor de agua), que se disipan. Lo único que queda en el crisol es la ceniza mineral no volátil.

El principio del análisis gravimétrico

El cenizado es una forma de análisis gravimétrico, lo que significa análisis por peso. Al pesar cuidadosamente el crisol con la muestra antes y después del proceso de cenizado, un técnico puede determinar con precisión el porcentaje de ceniza en la muestra de alimento original.

Esta técnica simple pero poderosa proporciona un punto de datos crucial sobre la composición del alimento.

Por qué el contenido de cenizas es crítico en el análisis de alimentos

La medición del contenido de cenizas no es solo un ejercicio académico; es una parte vital de la producción de alimentos, el control de calidad y la regulación. Sirve como un indicador importante tanto del valor nutricional como de la calidad.

Etiquetado nutricional

El contenido mineral total es un componente clave del perfil nutricional de un alimento. El análisis de cenizas es uno de los pasos fundamentales en el análisis proximal, el sistema utilizado para determinar la composición de macronutrientes y minerales para las etiquetas de información nutricional.

Control de calidad y consistencia

Los fabricantes de alimentos utilizan las mediciones de cenizas para asegurar la consistencia de sus productos. Por ejemplo, puede verificar que los productos fortificados con minerales, como la harina o los cereales para el desayuno, contengan la cantidad correcta de minerales añadidos.

También sirve como un índice general de calidad. En productos como la harina, un mayor contenido de cenizas puede indicar que se incluyó más salvado y germen, lo que afecta la textura y las propiedades de horneado del producto final.

Seguridad alimentaria y adulteración

Un contenido de cenizas inusualmente alto puede ser una señal de alarma. Puede indicar la presencia de contaminantes inorgánicos, como arena, tierra o suciedad, que no se eliminaron correctamente durante el procesamiento. Esto lo convierte en una herramienta de detección útil para la pureza de los alimentos.

Comprendiendo las ventajas y limitaciones

Aunque potente, el método de cenizado en seco utilizando un horno de mufla no está exento de consideraciones. Comprender estas limitaciones es clave para interpretar correctamente los resultados.

Pérdida potencial de minerales

Las temperaturas extremadamente altas pueden causar que algunos minerales volátiles se pierdan parcial o completamente durante el proceso. Elementos como el mercurio, el plomo, el cloro y el zinc pueden vaporizarse, lo que lleva a una subestimación de su presencia en el análisis final.

Tiempo y consumo de energía

El proceso de cenizado no es rápido. Puede llevar varias horas completarlo, desde el calentamiento inicial hasta el período final de enfriamiento. Este proceso también consume una cantidad significativa de energía eléctrica debido a las altas temperaturas involucradas.

No identifica minerales específicos

El valor total de cenizas le indica la cantidad de minerales, pero no el tipo. Proporciona un solo número para el contenido inorgánico total. Se necesitan técnicas analíticas adicionales, como la espectroscopia, para identificar y cuantificar los minerales individuales dentro de la ceniza.

Tomando la decisión correcta para su objetivo

Los datos de un horno de mufla se utilizan para informar decisiones clave en diferentes áreas de la industria alimentaria.

- Si su enfoque principal es el etiquetado nutricional: Utilice el horno de mufla para determinar el contenido total de cenizas, un valor requerido para calcular el perfil nutricional completo de un producto alimenticio.

- Si su enfoque principal es el aseguramiento de la calidad: Realice pruebas periódicas a las muestras de producción para garantizar que los niveles de fortificación mineral sean consistentes y que los productos estén libres de contaminantes inorgánicos como arena o tierra.

- Si su enfoque principal es la investigación y el desarrollo: Emplee el cenizado como un paso fundamental para comprender cómo los nuevos ingredientes o métodos de procesamiento afectan la composición mineral final de un producto alimenticio.

En última instancia, el horno de mufla es una herramienta indispensable que transforma una muestra de alimento compleja en una medida simple y cuantificable de su base mineral esencial.

Tabla resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Etiquetado nutricional | Determinar el contenido mineral total para la información nutricional. | Proporciona datos para perfiles nutricionales precisos. |

| Control de calidad | Asegurar la fortificación mineral consistente y detectar contaminantes. | Mantiene la calidad y pureza del producto. |

| Seguridad alimentaria | Detectar adulterantes inorgánicos como arena o tierra. | Protege la salud del consumidor y la integridad del producto. |

| Investigación y desarrollo | Analizar la composición mineral de nuevos ingredientes o procesos. | Apoya la innovación y el desarrollo de productos. |

Mejore las capacidades analíticas de su laboratorio de alimentos con los hornos de mufla de precisión de KINTEK.

El análisis preciso de cenizas es fundamental para la calidad, seguridad y cumplimiento de los alimentos. KINTEK se especializa en equipos de laboratorio de alto rendimiento diseñados para ofrecer los resultados fiables y consistentes que su laboratorio exige. Nuestros hornos de mufla proporcionan el control preciso de la temperatura y el calentamiento uniforme necesarios para procesos críticos como el cenizado en seco.

Ya sea que esté fortificando productos, asegurando el cumplimiento o desarrollando nuevos alimentos, nuestras soluciones le ayudan a generar confianza en sus datos y en su marca.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para sus necesidades específicas de análisis de alimentos y mejorar sus protocolos de control de calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se realiza la calcinación? Domine el tratamiento térmico preciso para sus materiales

- ¿Cómo se utiliza el horno mufla? Domine el procesamiento seguro y preciso a altas temperaturas

- ¿Cuál es la temperatura del tratamiento térmico? Depende de su metal y de las propiedades deseadas

- ¿Cuál es el principio y el procedimiento del horno mufla? Domine el procesamiento seguro y libre de contaminantes a altas temperaturas

- ¿Cuál es el rango operativo de un horno mufla? Desbloquee la clave para sus tareas de alta temperatura