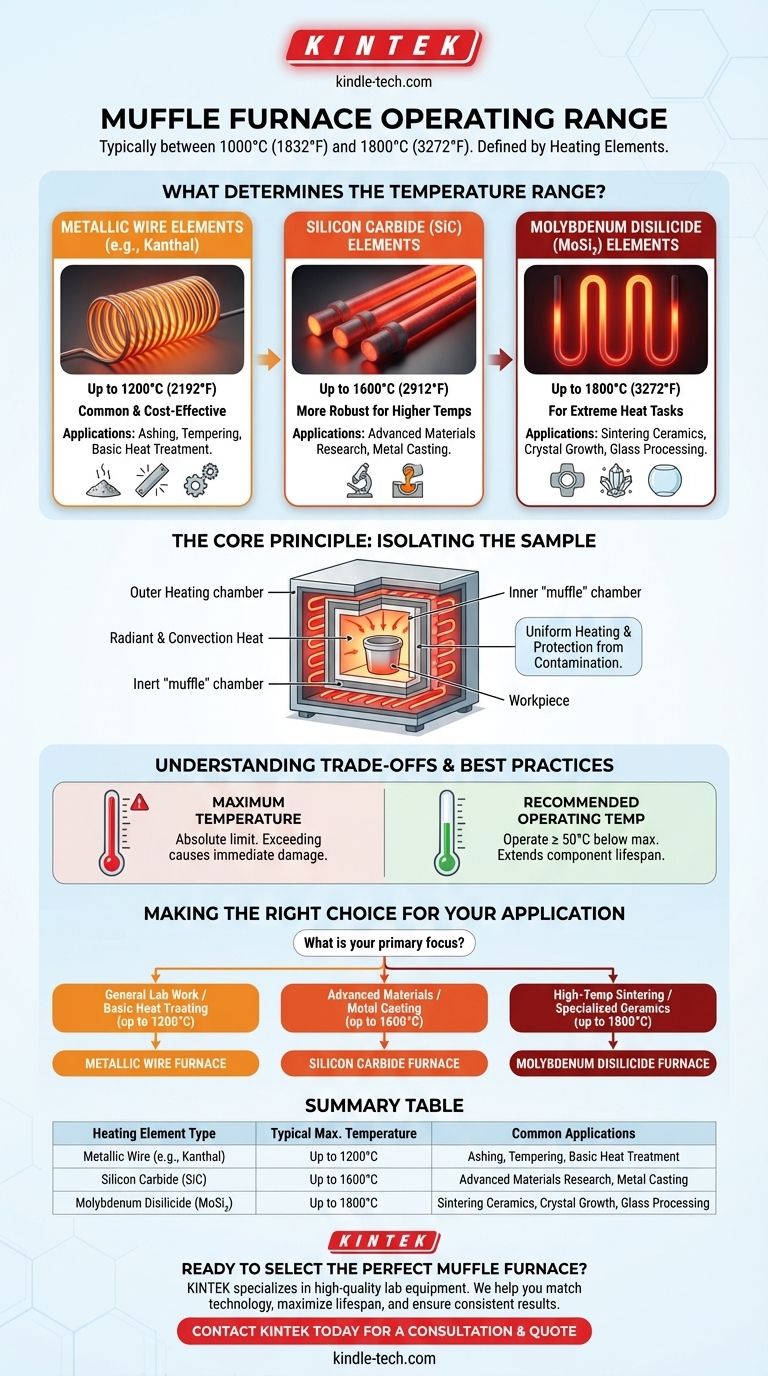

Si bien no hay una única respuesta, el rango operativo de un horno mufla se sitúa típicamente entre 1000°C y 1800°C (1832°F a 3272°F). La temperatura máxima específica no es un límite arbitrario, sino que está determinada directamente por el tipo de elementos calefactores utilizados en su construcción. Esto hace que la selección de un horno dependa totalmente de los requisitos de temperatura de su aplicación específica.

El rango de temperatura de un horno mufla está fundamentalmente limitado por sus elementos calefactores. Los elementos metálicos comunes alcanzan hasta 1200°C, mientras que se requieren materiales especializados como el carburo de silicio y el disilicuro de molibdeno para alcanzar temperaturas más altas de 1600°C y 1800°C, respectivamente.

¿Qué determina el rango de temperatura de un horno mufla?

Las capacidades del horno no se definen por su tamaño o forma, sino por los límites físicos de sus componentes centrales. Los elementos calefactores son el factor principal que dicta la temperatura alcanzable.

El papel del elemento calefactor

Los elementos calefactores son resistencias que convierten la energía eléctrica en calor. Diferentes materiales tienen diferentes puntos de fusión y resistencia a la degradación por altas temperaturas, lo que establece el techo operativo del horno.

Elementos de alambre metálico comunes (~1000°C - 1200°C)

Los hornos mufla más comunes y rentables utilizan elementos calefactores hechos de alambre metálico, como Kanthal (una aleación de hierro-cromo-aluminio). Estos son ideales para una amplia gama de aplicaciones de propósito general como calcinación, revenido y tratamiento térmico básico de metales.

Elementos de Carburo de Silicio (SiC) (Hasta 1600°C)

Para procesos que requieren temperaturas más altas, como la investigación de materiales avanzados o ciertas aplicaciones de fundición de metales, los hornos emplean elementos calefactores de carburo de silicio. Estos son más robustos y pueden operar de manera confiable a temperaturas significativamente más altas que los alambres metálicos estándar.

Elementos de Disilicuro de Molibdeno (MoSi₂) (Hasta 1800°C)

En el extremo superior del espectro se encuentran los hornos con elementos de disilicuro de molibdeno. Estos se utilizan para tareas muy exigentes como la sinterización de cerámicas avanzadas, el crecimiento de cristales o el procesamiento especializado de vidrio que requiere calor extremo. Algunas unidades especializadas pueden incluso superar este rango.

El principio central: Aislamiento de la muestra

El término "mufla" se refiere al principio de diseño central del horno: una cámara interior separada e inerte que aísla el material que se calienta.

Una cámara dentro de una cámara

Un horno mufla contiene una cámara interior (la "mufla") donde se coloca la pieza de trabajo. Los elementos calefactores calientan esta cámara desde el exterior.

Protección contra la contaminación

Este diseño es fundamental porque separa la pieza de trabajo de cualquier subproducto de la fuente de calor. En los hornos más antiguos alimentados por combustible, esto evitaba la contaminación por la combustión. En los hornos eléctricos modernos, aísla el material del contacto directo con los elementos calefactores, asegurando la pureza y previniendo interferencias eléctricas.

Garantizar la uniformidad de la temperatura

La cámara de mufla aislada permite un calentamiento homogéneo de la pieza de trabajo. El calor se transfiere a través de una combinación de métodos radiantes y de convección, asegurando que toda la muestra alcance una temperatura uniforme y estable.

Comprender las compensaciones y las mejores prácticas

Simplemente conocer la temperatura máxima no es suficiente para una operación efectiva y segura. La relación entre el rendimiento y la longevidad de los componentes es una compensación crítica.

Temperatura máxima frente a temperatura operativa recomendada

La "temperatura nominal" de un horno es su límite máximo absoluto. Exceder esta temperatura puede causar daños inmediatos e irreversibles a los elementos calefactores.

El impacto en la vida útil del componente

Para una longevidad óptima, la mejor práctica es operar un horno al menos 50°C por debajo de su temperatura nominal máxima. Forzar constantemente el horno a su límite absoluto acortará significativamente la vida útil de los elementos calefactores, lo que resultará en un mantenimiento más frecuente y costoso.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere hacer coincidir su tecnología de elementos calefactores con sus necesidades específicas de temperatura.

- Si su enfoque principal es el trabajo de laboratorio general o el tratamiento térmico básico (hasta 1200°C): Un horno con elementos de alambre metálico estándar es la opción más rentable y común.

- Si su enfoque principal es la investigación de materiales avanzados o la fundición de metales específica (hasta 1600°C): Necesitará un horno equipado con elementos de carburo de silicio.

- Si su enfoque principal es la sinterización a alta temperatura o cerámicas especializadas (hasta 1800°C): Su trabajo exige un horno de alto rendimiento con elementos de disilicuro de molibdeno.

Comprender el vínculo directo entre los elementos calefactores y la temperatura le permite seleccionar la herramienta precisa para su tarea específica de alta temperatura.

Tabla de resumen:

| Tipo de elemento calefactor | Temperatura máxima típica | Aplicaciones comunes |

|---|---|---|

| Alambre metálico (p. ej., Kanthal) | Hasta 1200°C | Calcinación, revenido, tratamiento térmico básico |

| Carburo de Silicio (SiC) | Hasta 1600°C | Investigación de materiales avanzados, fundición de metales |

| Disilicuro de Molibdeno (MoSi₂) | Hasta 1800°C | Sinterización de cerámicas, crecimiento de cristales, procesamiento de vidrio |

¿Listo para seleccionar el horno mufla perfecto?

Elegir el horno correcto con los elementos calefactores adecuados es fundamental para el éxito y la eficiencia de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos mufla adaptados a sus requisitos y aplicaciones de temperatura específicos.

Le ayudamos a:

- Adaptar la tecnología correcta a sus necesidades de proceso, desde la calcinación básica hasta la sinterización avanzada.

- Maximizar la vida útil del equipo seleccionando un horno que opere de manera óptima dentro de su rango requerido.

- Asegurar resultados consistentes y confiables con equipos diseñados para la precisión y la durabilidad.

No comprometa sus procesos de alta temperatura. Permita que nuestros expertos lo guíen hacia la solución ideal.

¡Contacte a KINTEK hoy mismo para una consulta y cotización personalizadas!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un alto horno? Precisión vs. Producción

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cuál es el mecanismo de un horno de mufla? Domine el calentamiento preciso y sin contaminantes