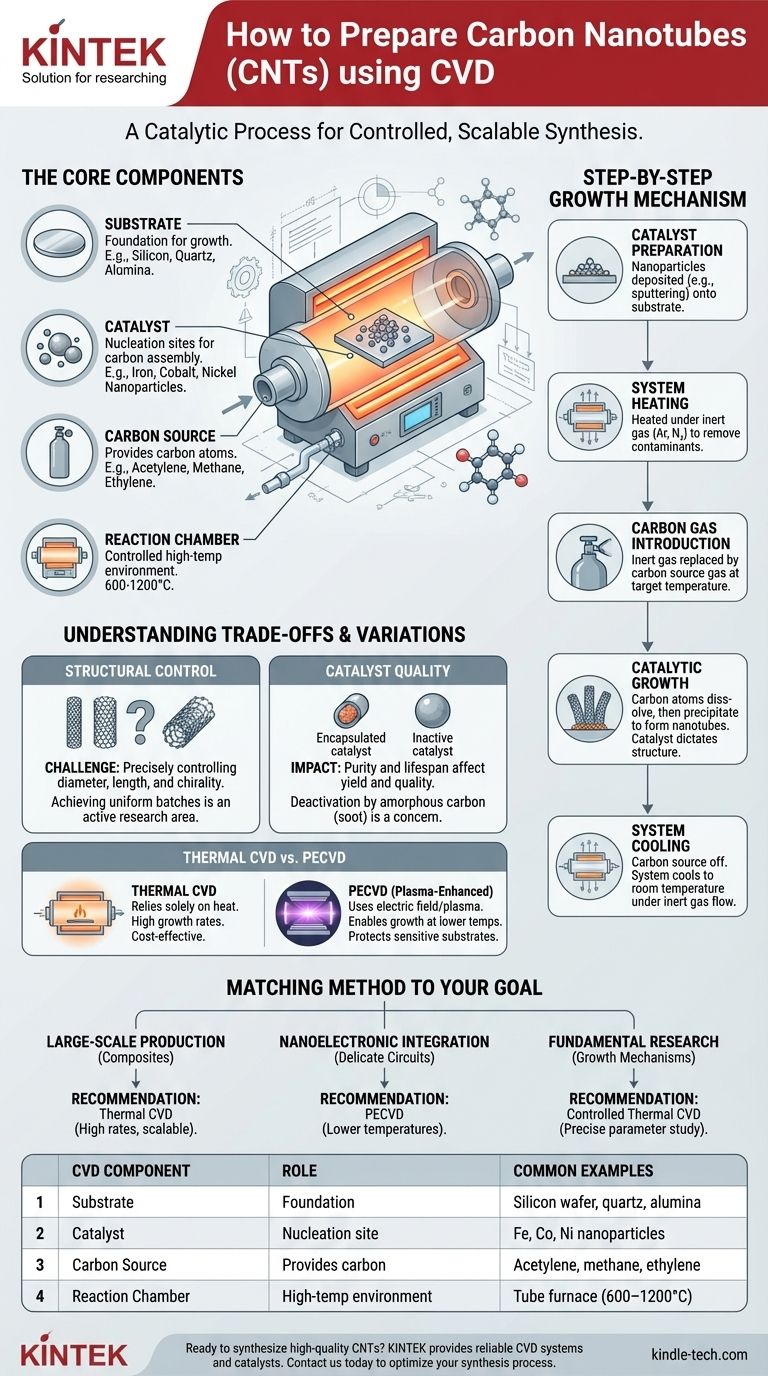

En resumen, la preparación de nanotubos de carbono (CNTs) mediante Deposición Química de Vapor (CVD) implica calentar un sustrato recubierto con nanopartículas de catalizador metálico dentro de una cámara de reacción e introducir un gas que contenga carbono. Las partículas calientes del catalizador descomponen el gas, y los átomos de carbono se reensamblan en la superficie del catalizador, precipitándose para formar la estructura cilíndrica y hueca de un nanotubo de carbono. Este proceso catalítico es clave para el crecimiento de CNTs de alta calidad a temperaturas relativamente bajas.

El principio central no es solo calentar un gas, sino usar un catalizador metálico a nanoescala como "semilla" para el crecimiento. El catalizador dicta dónde se forman los nanotubos e influye críticamente en su estructura, haciendo del CVD un método de síntesis altamente controlable y escalable.

Los Componentes Principales del Proceso CVD

Para entender cómo funciona el CVD para la síntesis de CNTs, es esencial comprender los cuatro componentes clave involucrados en la reacción.

El Sustrato

El sustrato es la base física sobre la cual crecerán los nanotubos de carbono. Típicamente es un material plano, como una oblea de silicio, cuarzo o alúmina, que puede soportar altas temperaturas. La elección del sustrato a menudo depende de la aplicación final de los CNTs.

El Catalizador

El catalizador es el elemento más crítico del proceso. Consiste en nanopartículas de un metal de transición, más comúnmente hierro, cobalto o níquel. Estas partículas actúan como sitios de nucleación, desencadenando la descomposición del gas de carbono y guiando el ensamblaje de los átomos de carbono en la estructura del nanotubo.

Sin un catalizador, las temperaturas requeridas para descomponer el gas fuente de carbono serían prohibitivamente altas. El catalizador reduce drásticamente esta temperatura requerida.

La Fuente de Carbono

La fuente de carbono, o precursor, es un gas hidrocarbonado que proporciona los átomos de carbono necesarios para construir los nanotubos. Las opciones comunes incluyen acetileno (C₂H₂), etileno (C₂H₄), metano (CH₄), o incluso alcoholes como el etanol. El caudal y el tipo de gas son variables clave para controlar la tasa de crecimiento y la calidad de los CNTs.

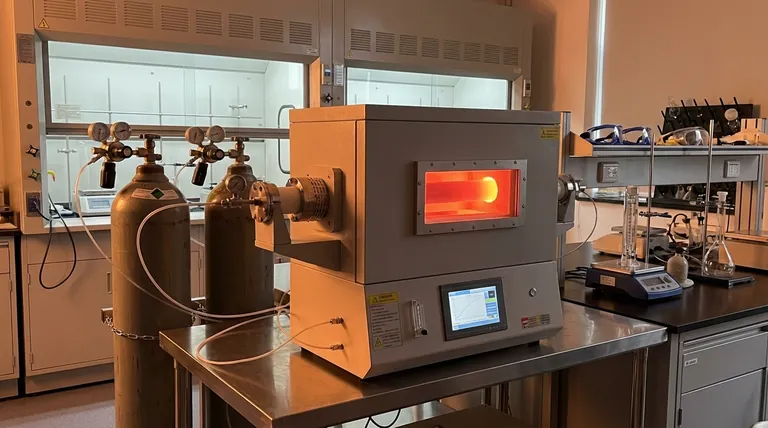

La Cámara de Reacción

Es un horno o tubo que proporciona un ambiente controlado de alta temperatura. La cámara se purga primero con un gas inerte (como argón o nitrógeno) para eliminar el oxígeno y luego se calienta a la temperatura de síntesis objetivo, típicamente entre 600°C y 1200°C.

El Mecanismo de Crecimiento Paso a Paso

La síntesis de CNTs mediante CVD sigue una secuencia clara de eventos.

Paso 1: Preparación del Catalizador

Primero, las nanopartículas de catalizador se depositan sobre el sustrato. Esto se puede hacer a través de varios métodos, como la pulverización catódica o la evaporación de una película metálica delgada que, al calentarse, se descompone en gotas a nanoescala.

Paso 2: Calentamiento del Sistema

El sustrato se coloca dentro de la cámara de reacción, que luego se sella y se calienta a la temperatura de crecimiento deseada bajo un flujo continuo de un gas inerte. Este paso asegura que el ambiente sea estable y libre de contaminantes reactivos antes de que comience la síntesis.

Paso 3: Introducción del Gas de Carbono

Una vez alcanzada la temperatura objetivo, el flujo de gas inerte se reemplaza parcial o totalmente por el gas fuente de carbono. Esto marca el comienzo de la fase de crecimiento.

Paso 4: Crecimiento Catalítico

A medida que el gas fuente de carbono fluye sobre las nanopartículas calientes del catalizador, las moléculas de gas se descomponen. Los átomos de carbono se disuelven en la nanopartícula metálica hasta que esta se sobresatura. Para aliviar esta saturación, el carbono se precipita desde la superficie de la partícula, formando la red estable y cilíndrica de un nanotubo de carbono.

Paso 5: Enfriamiento del Sistema

Después de un período de crecimiento establecido, se apaga el gas fuente de carbono y el sistema se enfría a temperatura ambiente bajo el flujo de un gas inerte. El sustrato, ahora recubierto con un "bosque" de nanotubos de carbono, puede retirarse de forma segura.

Comprensión de las Ventajas y Variaciones

Aunque el CVD es una técnica potente, es esencial comprender sus matices y variaciones comunes.

El Desafío del Control Estructural

Un desafío significativo en la síntesis de CNTs es controlar con precisión la estructura final, como el diámetro, la longitud y las propiedades electrónicas (quiralidad). Si bien el proceso es altamente reproducible para producir CNTs en general, lograr lotes uniformes con propiedades idénticas sigue siendo un área de investigación activa.

CVD Térmico vs. CVD Mejorado por Plasma (PECVD)

El CVD térmico, descrito anteriormente, se basa únicamente en el calor para impulsar la reacción. Una variación común es el CVD mejorado por plasma (PECVD), que utiliza un campo eléctrico para generar un plasma. Este plasma ayuda a descomponer el gas fuente de carbono de manera más eficiente, permitiendo el crecimiento de CNTs a temperaturas aún más bajas. Esto es particularmente valioso cuando se depositan CNTs en sustratos sensibles a la temperatura, como los utilizados en la electrónica integrada.

Calidad y Rendimiento del Catalizador

La pureza y la vida útil del catalizador impactan directamente la calidad y el rendimiento de los CNTs. Con el tiempo, las partículas del catalizador pueden encapsularse en carbono amorfo (hollín no estructurado) u otros subproductos, lo que las desactiva y detiene el crecimiento de los nanotubos. Optimizar el flujo de gas y la temperatura es crucial para maximizar la vida útil del catalizador.

Adaptar el Método a Su Objetivo

Los parámetros específicos del proceso CVD deben adaptarse a su resultado previsto.

- Si su enfoque principal es la producción a gran escala para materiales compuestos: El CVD térmico estándar suele ser el método más rentable debido a sus altas tasas de crecimiento y escalabilidad.

- Si su enfoque principal es la integración con dispositivos nanoelectrónicos: El PECVD es la opción superior porque sus temperaturas de procesamiento más bajas evitan daños a los circuitos electrónicos delicados preexistentes en el sustrato.

- Si su enfoque principal es la investigación fundamental sobre los mecanismos de crecimiento: Un sistema CVD térmico altamente controlado es ideal, ya que permite el estudio preciso y sistemático de cómo los parámetros individuales como la temperatura y el tipo de catalizador afectan la formación de nanotubos.

Al dominar estos principios fundamentales, puede aprovechar eficazmente el CVD para sintetizar nanotubos de carbono para una amplia gama de aplicaciones avanzadas.

Tabla Resumen:

| Componente CVD | Función en la Síntesis de CNTs | Ejemplos Comunes |

|---|---|---|

| Sustrato | Base para el crecimiento | Oblea de silicio, cuarzo, alúmina |

| Catalizador | Sitio de nucleación para el ensamblaje de carbono | Nanopartículas de hierro, cobalto, níquel |

| Fuente de Carbono | Proporciona átomos de carbono | Acetileno, metano, etileno |

| Cámara de Reacción | Ambiente controlado de alta temperatura | Horno de tubo (600–1200°C) |

¿Listo para sintetizar nanotubos de carbono de alta calidad para su investigación o aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas CVD y catalizadores confiables adaptados a las necesidades de su laboratorio. Ya sea que esté escalando la producción o integrando CNTs en electrónica delicada, nuestra experiencia garantiza un control preciso sobre los parámetros de crecimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de síntesis de CNTs.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química