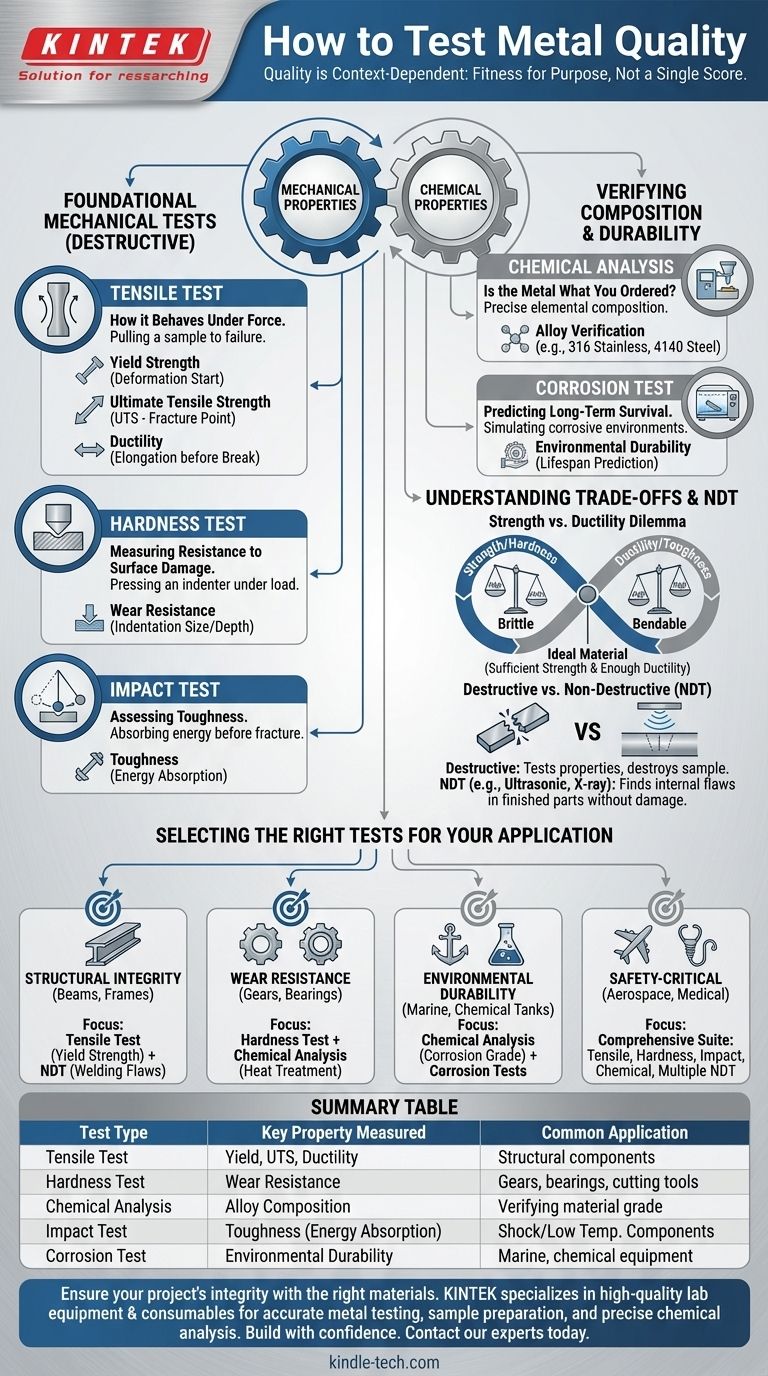

En resumen, se prueba la calidad de un metal sometiéndolo a una serie de pruebas estandarizadas que miden sus propiedades mecánicas y químicas específicas. Las más fundamentales son la prueba de tracción (para medir la resistencia y la ductilidad), la prueba de dureza (para medir la resistencia al desgaste) y el análisis químico (para confirmar su composición). La "calidad" de un metal no es una puntuación única, sino su capacidad probada para satisfacer las demandas de una aplicación específica.

El concepto central a comprender es que la "calidad" en los metales depende del contexto. El objetivo de las pruebas no es encontrar el metal "mejor", sino verificar que un metal específico tenga las propiedades adecuadas, como resistencia, dureza o resistencia a la corrosión, para funcionar de forma segura y eficaz para su propósito previsto.

¿Qué significa realmente "calidad del metal"?

Antes de elegir una prueba, primero debe definir qué significa "calidad" para su proyecto. Las propiedades que hacen que un metal sea de alta calidad para una viga de puente son completamente diferentes de las requeridas para un implante quirúrgico o una herramienta de corte de alta velocidad.

Se trata de la idoneidad para el propósito

La calidad de un metal es una medida de su "idoneidad para el propósito". Esto se determina verificando sus propiedades específicas y medibles frente a un estándar de ingeniería o un requisito de diseño establecido.

Una prueba no solo aprueba o falla un metal; proporciona datos. Esos datos se comparan luego con la especificación requerida para la aplicación.

Los dos pilares: propiedades mecánicas y químicas

Todas las propiedades de los metales se dividen en dos categorías principales, y las pruebas están diseñadas para cuantificarlas.

- Propiedades mecánicas: Es cómo se comporta el material cuando se le aplican fuerzas físicas. Incluye resistencia, dureza, ductilidad (la capacidad de deformarse sin romperse) y tenacidad (la capacidad de absorber energía antes de fracturarse).

- Propiedades químicas: Se refiere a la composición elemental del metal y su capacidad para resistir su entorno. Esto implica principalmente la composición de la aleación y la resistencia a la corrosión.

Pruebas mecánicas fundamentales: cómo se comporta el metal bajo fuerza

Estas pruebas suelen ser destructivas, lo que significa que la muestra que se prueba se destruye en el proceso. Se realizan en probetas representativas del material del mismo lote que el producto final.

La prueba de tracción: la piedra angular de los datos de materiales

La prueba de tracción es la prueba mecánica más común e informativa. Una muestra estandarizada del metal se tira de ambos extremos hasta que se rompe.

Esta única prueba revela tres propiedades críticas:

- Límite elástico: La cantidad de tensión que el metal puede soportar antes de que comience a deformarse permanentemente. Este suele ser el número más crítico para el diseño estructural.

- Resistencia a la tracción máxima (UTS): La tensión máxima que el metal puede soportar antes de que comience a fracturarse.

- Ductilidad: Cuánto puede estirarse o alargarse el metal antes de romperse. Esta es una medida de su capacidad para doblarse o deformarse sin fallar, lo cual es crucial para prevenir fallas frágiles catastróficas.

La prueba de dureza: medición de la resistencia al daño superficial

La dureza es la capacidad de un metal para resistir la deformación plástica localizada, como un arañazo o una indentación. En una prueba de dureza (por ejemplo, Rockwell, Brinell o Vickers), un indentador endurecido se presiona sobre la superficie del metal bajo una carga específica.

El tamaño o la profundidad de la indentación resultante da un valor de dureza. Esta propiedad es un indicador principal de la resistencia al desgaste y es crítica para componentes como engranajes, cojinetes y herramientas de corte.

La prueba de impacto: evaluación de la tenacidad

La tenacidad es diferente de la resistencia. Es la capacidad de un metal para absorber energía y deformarse antes de fracturarse. Un material frágil, como el vidrio, es fuerte pero no tenaz.

En una prueba de impacto (por ejemplo, Charpy o Izod), un péndulo ponderado se balancea contra una probeta con muescas del metal. Se mide la cantidad de energía que absorbe la probeta durante la fractura. Esto es crucial para aplicaciones que pueden experimentar cargas o golpes repentinos, especialmente a bajas temperaturas donde algunos metales pueden volverse frágiles.

Verificación de la composición y la durabilidad

Las propiedades mecánicas son un resultado directo de la composición química y la microestructura de un metal. Estas pruebas confirman que el material es lo que dice ser y que puede sobrevivir en su entorno previsto.

Análisis químico: ¿Es el metal lo que pidió?

Este es el control de calidad más fundamental. Utilizando técnicas como la espectrometría de emisión óptica (OES) o la fluorescencia de rayos X (XRF), un laboratorio puede determinar con precisión la composición elemental del material.

Este análisis verifica que la aleación coincide con un grado específico (por ejemplo, acero inoxidable 316 o acero aleado 4140). Una composición incorrecta puede provocar cambios drásticos e inesperados en las propiedades mecánicas y la resistencia a la corrosión.

Pruebas de corrosión: predicción de la supervivencia a largo plazo

Para los metales expuestos a la humedad, productos químicos o aire salino, la resistencia a la corrosión es una medida principal de la calidad y la vida útil.

Pruebas como la prueba de niebla salina implican colocar el metal en una cámara que simula un ambiente altamente corrosivo durante un período prolongado. Esto ayuda a predecir cómo se comportará el material durante años de servicio en aplicaciones como herrajes marinos o equipos de procesamiento químico.

Comprender las compensaciones

La selección de un metal y su protocolo de prueba siempre implica equilibrar propiedades contrapuestas. Comprender estas compensaciones es la marca de un profesional experimentado.

El dilema de la resistencia frente a la ductilidad

Casi universalmente, a medida que aumenta la resistencia y la dureza de un metal (a menudo mediante tratamiento térmico o endurecimiento por trabajo), disminuye su ductilidad y tenacidad. Un metal muy duro suele ser muy frágil. El material ideal para una aplicación determinada es aquel que proporciona una resistencia suficiente al tiempo que conserva una ductilidad suficiente para evitar fallas frágiles repentinas.

Pruebas destructivas frente a pruebas no destructivas (END)

Las pruebas descritas anteriormente (tracción, impacto) son destructivas. Para piezas terminadas, a menudo es necesario verificar si hay defectos internos sin destruir el componente.

Esto se hace con métodos de pruebas no destructivas (END) como la inspección ultrasónica, radiográfica (rayos X) o por partículas magnéticas. Estos métodos no miden las propiedades mecánicas, pero son esenciales para encontrar defectos ocultos como grietas o huecos que podrían causar la falla de una pieza en servicio.

Selección de las pruebas adecuadas para su aplicación

Utilice su objetivo final para guiar su estrategia de pruebas. Un Certificado de Prueba o Informe de Prueba de Material (MTR) de un proveedor debe proporcionar datos para las propiedades que usted requiere.

- Si su enfoque principal es la integridad estructural (vigas, marcos, recipientes a presión): Exija resultados de pruebas de tracción para verificar el límite elástico y END para verificar defectos de soldadura.

- Si su enfoque principal es la resistencia al desgaste (engranajes, cojinetes, superficies de corte): Priorice las pruebas de dureza y confirme que la composición química de la aleación es correcta para el tratamiento térmico previsto.

- Si su enfoque principal es la durabilidad ambiental (piezas marinas, tanques químicos): Insista en el análisis químico para verificar el grado correcto resistente a la corrosión y, para usos críticos, revise los datos de las pruebas de corrosión.

- Si su enfoque principal son los componentes críticos para la seguridad (aeroespacial, médico): Se requiere un conjunto completo de pruebas, que incluye tracción, dureza, impacto, análisis químico y múltiples formas de END en piezas terminadas.

Al alinear las pruebas correctas con sus necesidades de rendimiento específicas, puede seleccionar materiales con confianza y garantizar la integridad y seguridad a largo plazo de su proyecto.

Tabla resumen:

| Tipo de prueba | Propiedad clave medida | Aplicación común |

|---|---|---|

| Prueba de tracción | Límite elástico, Resistencia a la tracción máxima, Ductilidad | Componentes estructurales (vigas, marcos) |

| Prueba de dureza | Resistencia al desgaste | Engranajes, cojinetes, herramientas de corte |

| Análisis químico | Composición de la aleación | Verificación del grado del material (por ejemplo, acero inoxidable 316) |

| Prueba de impacto | Tenacidad (Absorción de energía) | Componentes sujetos a golpes o bajas temperaturas |

| Prueba de corrosión | Durabilidad ambiental | Herrajes marinos, equipos de procesamiento químico |

Asegure la integridad de su proyecto con los materiales adecuados.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para pruebas precisas de metales, desde la preparación de muestras para pruebas de tracción y dureza hasta suministros para análisis químicos precisos. Nuestra experiencia apoya a los laboratorios en la verificación de las propiedades de los materiales y en el cumplimiento de los estándares de la industria.

Permítanos ayudarle a construir con confianza. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y cómo nuestras soluciones pueden mejorar su proceso de verificación de materiales.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C