En esencia, un horno de grafito opera bajo el principio de resistencia eléctrica. Genera un calor inmenso al hacer pasar una gran corriente eléctrica a través de los elementos calefactores de grafito. Este proceso tiene lugar dentro de una cámara sellada donde la atmósfera se controla estrictamente, ya sea extrayendo un vacío o llenando la cámara con un gas inerte, para evitar que el grafito se queme y para garantizar la pureza del material que se está procesando.

Un horno de grafito no es solo un horno de alta temperatura; es un entorno controlado con precisión. Su característica distintiva es el uso de grafito tanto para los elementos calefactores como para el aislamiento, lo que le permite alcanzar temperaturas extremas (hasta 3000 °C) mientras mantiene una atmósfera pura y libre de oxígeno, esencial para el procesamiento de materiales avanzados.

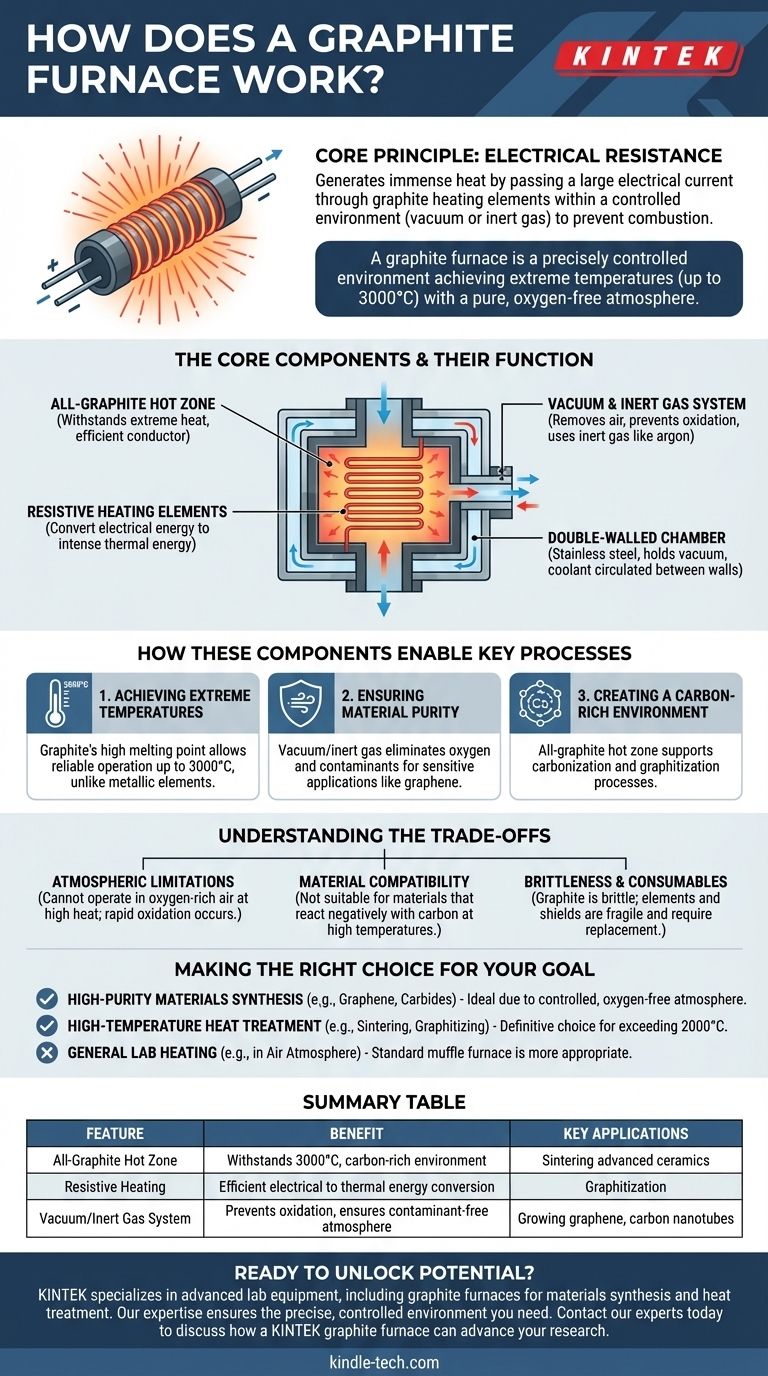

Los componentes centrales y su función

Para comprender cómo funciona un horno de grafito, es esencial observar sus componentes clave. Cada parte desempeña un papel fundamental en la creación del entorno único de alta temperatura y bajo nivel de contaminantes.

La zona caliente totalmente de grafito

La "zona caliente" es el corazón del horno. En este diseño, está construida completamente de grafito, incluidos los elementos calefactores y los escudos aislantes circundantes.

El grafito se elige por su notable capacidad para soportar calor extremo sin fundirse y su eficiencia como conductor eléctrico.

Elementos calefactores resistivos

El horno genera calor utilizando el simple principio de la resistencia eléctrica. Se pasa una alta corriente eléctrica a través de los elementos calefactores de grafito.

A medida que la electricidad tiene dificultades para moverse a través del grafito, esta energía eléctrica se convierte directamente en energía térmica, lo que hace que los elementos brillen e irradien calor intenso.

El sistema de vacío y gas inerte

Este sistema es fundamental para el funcionamiento del horno. Antes de calentar, una bomba de vacío elimina casi todo el aire de la cámara.

Esto es fundamental porque a altas temperaturas, el oxígeno del aire quemaría y destruiría rápidamente los componentes de grafito. Una vez que se establece el vacío, la cámara se puede rellenar con un gas inerte como el argón para crear un entorno de procesamiento estable y no reactivo.

La cámara de doble pared

Todo el sistema está alojado dentro de una cámara de acero inoxidable de doble pared. Esta cámara proporciona la integridad estructural para mantener el vacío.

A menudo, se hace circular agua u otro refrigerante entre las paredes para mantener el exterior del horno a una temperatura segura a pesar de los miles de grados en el interior.

Cómo estos componentes permiten procesos clave

La combinación única de estos componentes permite que el horno realice tareas especializadas que son imposibles para los hornos convencionales.

Lograr temperaturas extremas

Los elementos calefactores metálicos estándar suelen fallar o derretirse muy por debajo de los 2000 °C. El alto punto de fusión del grafito permite que el horno funcione de manera confiable a temperaturas de hasta 3000 °C.

Esta capacidad es esencial para procesos como la sinterización de cerámicas avanzadas, la grafización y el crecimiento de carburos sintéticos.

Garantizar la pureza del material

El sistema de vacío y gas inerte elimina el oxígeno y otros contaminantes atmosféricos potenciales.

Esta pureza no es negociable para aplicaciones sensibles como el crecimiento de películas de grafeno o la preparación de nanotubos de carbono, donde incluso cantidades traza de otros elementos pueden arruinar el producto final.

Crear un entorno rico en carbono

Por su propia naturaleza, una zona caliente totalmente de grafito crea una atmósfera rica en carbono.

Esto es muy beneficioso para procesos como la carbonización (conversión de sustancias orgánicas en carbono) o la grafización (conversión de carbono amorfo en grafito cristalino), ya que el propio entorno apoya la transformación química deseada.

Comprender las compensaciones

Aunque son potentes, los hornos de grafito tienen limitaciones específicas que los hacen inadecuados para ciertas aplicaciones. Comprender estas compensaciones es clave para utilizar la tecnología correctamente.

Limitaciones atmosféricas

Un horno de grafito no puede funcionar en una atmósfera rica en oxígeno o aire ambiente a altas temperaturas. La presencia de oxígeno provocaría que los elementos y el aislamiento de grafito se oxiden y fallen rápidamente.

Compatibilidad de materiales

El entorno rico en carbono significa que este horno no es adecuado para procesar materiales que reaccionan negativamente con el carbono a altas temperaturas.

Fragilidad y consumibles

El grafito es un material quebradizo. Los elementos calefactores y los escudos pueden ser frágiles y requieren un manejo cuidadoso. Con el tiempo, se consideran consumibles que eventualmente deberán reemplazarse.

Tomar la decisión correcta para su objetivo

Decidir si un horno de grafito es la herramienta correcta depende totalmente de los requisitos de su proceso en cuanto a temperatura y pureza atmosférica.

- Si su enfoque principal es la síntesis de materiales de alta pureza (grafeno, carburos): La atmósfera controlada y libre de oxígeno es su ventaja más crítica, lo que lo convierte en la opción ideal.

- Si su enfoque principal es el tratamiento térmico a alta temperatura (sinterización, grafización): Su capacidad para superar los 2000 °C, donde fallan los hornos metálicos convencionales, es la razón definitiva para usarlo.

- Si su enfoque principal es el calentamiento general de laboratorio en una atmósfera de aire: Un horno de mufla estándar u horno de convección es una herramienta mucho más apropiada y rentable para sus necesidades.

En última instancia, elegir un horno de grafito es una decisión de priorizar un entorno extremadamente de alta temperatura y puro por encima de todo lo demás.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Zona caliente totalmente de grafito | Resiste el calor extremo (hasta 3000 °C) y crea un entorno rico en carbono. |

| Calentamiento resistivo | Convierte eficientemente la energía eléctrica en energía térmica radiante intensa. |

| Sistema de vacío/gas inerte | Previene la oxidación del grafito y garantiza una atmósfera pura y libre de contaminantes. |

| Aplicaciones clave | Ideal para sinterizar cerámicas avanzadas, grafización y crecimiento de grafeno o nanotubos de carbono. |

¿Listo para desbloquear el potencial del procesamiento de alta temperatura y alta pureza en su laboratorio?

KINTEK se especializa en equipos avanzados de laboratorio, incluidos hornos de grafito diseñados para aplicaciones exigentes como la síntesis de materiales y el tratamiento térmico. Nuestra experiencia garantiza que obtenga el entorno preciso y controlado que necesita para su trabajo más crítico.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de grafito KINTEK puede avanzar en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de la carbonización? Transformar materiales orgánicos en productos de carbono valiosos

- ¿Puede el grafito conducir electricidad y calor? Las propiedades únicas de un conductor no metálico

- ¿Cuál es el papel de un horno de grafitación industrial en los recubrimientos de SiC/MoSi2? Mejora la protección del sustrato

- ¿Por qué un horno de grafito es más sensible que un atomizador de llama? Descubra la física del análisis a nivel de trazas

- ¿Por qué el grafito es el mejor conductor de calor? Comprendiendo su superioridad térmica direccional

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Cuál es la temperatura de absorción atómica en horno de grafito? Dominando el programa de calentamiento multietapa

- ¿Cómo facilita un horno de grafitación por inducción la transformación del carbono no quemado en grafito sintético?