En esencia, un horno de tratamiento térmico es un instrumento de precisión que utiliza un ciclo térmico altamente controlado (calentamiento, mantenimiento (soaking) y enfriamiento) para alterar deliberadamente la estructura interna de un material. Este proceso no se trata simplemente de calentar algo; es una receta cuidadosamente ejecutada diseñada para mejorar propiedades específicas como la dureza, la resistencia o la ductilidad sin cambiar la forma del material.

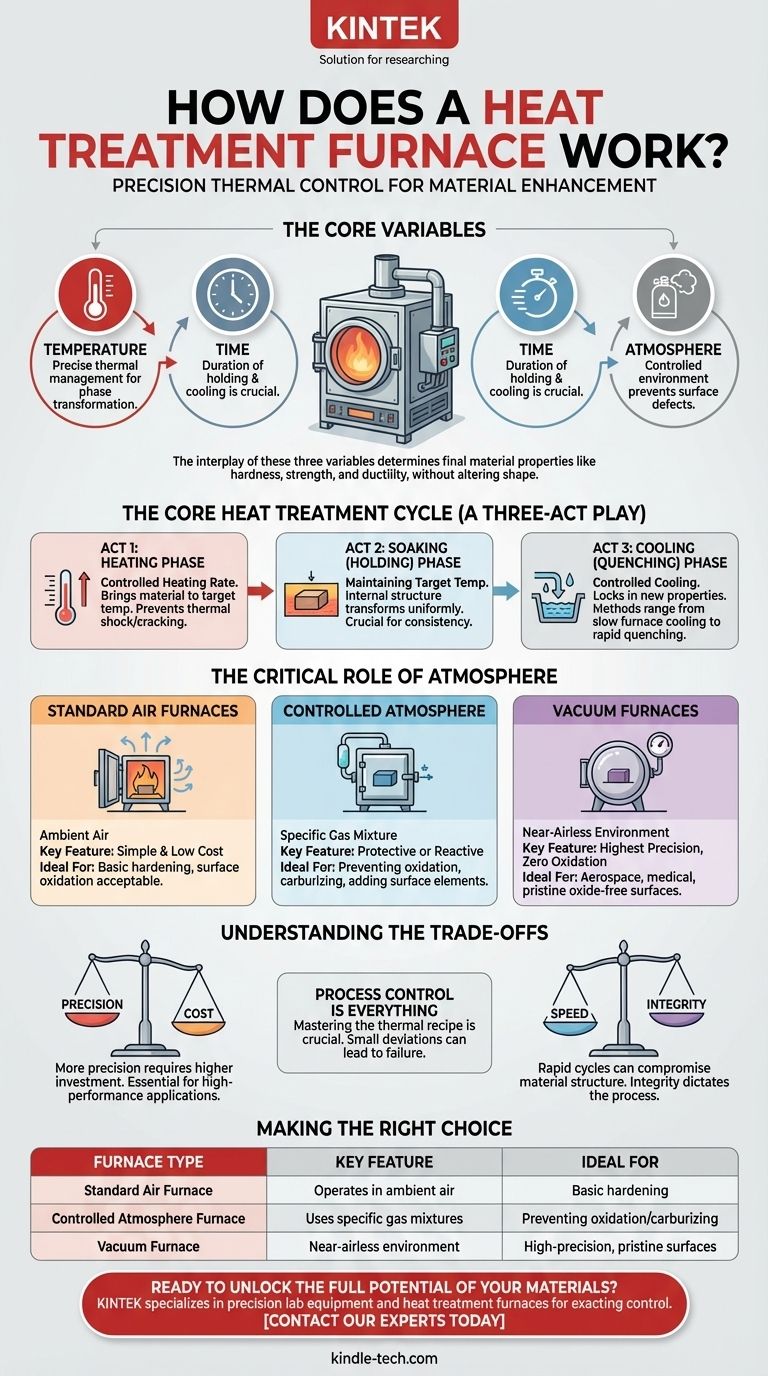

El principio fundamental de cualquier horno de tratamiento térmico es la gestión precisa de tres variables críticas: temperatura, tiempo y atmósfera. La forma en que se controlan estas tres variables determina las propiedades finales del material que se está tratando.

El Ciclo Central del Tratamiento Térmico

Piense en el proceso como una obra de tres actos, donde cada etapa sirve a un propósito metalúrgico distinto. El sistema de control del horno automatiza toda esta secuencia para garantizar la consistencia y la repetibilidad.

Acto 1: La Fase de Calentamiento

El primer paso es llevar el material a una temperatura objetivo a una velocidad controlada. El horno aplica una gran cantidad de energía durante esta fase para superar la masa térmica del material.

La velocidad de calentamiento es crítica. Calentar demasiado rápido puede inducir choque térmico y tensión, lo que podría causar grietas o distorsiones en piezas complejas.

Acto 2: La Fase de Mantenimiento (Soaking)

Una vez alcanzada la temperatura objetivo, el horno reduce su producción de energía para mantener esa temperatura con precisión. Este período de mantenimiento se denomina "soaking" (mantenimiento o remojo).

Durante el soaking, la estructura cristalina interna del material se transforma. La duración de esta fase es crucial para asegurar que toda la pieza, desde la superficie hasta el núcleo, logre una nueva estructura uniforme y estable.

Acto 3: La Fase de Enfriamiento (Temple)

Después del soaking, el material se enfría de manera controlada para "fijar" las nuevas propiedades. La velocidad de enfriamiento es uno de los factores más decisivos para determinar el resultado final.

Los métodos pueden variar desde el enfriamiento lento dentro del propio horno hasta el enfriamiento rápido (temple) en un medio como aceite, agua o incluso una cámara de gas de enfriamiento rápido.

El Papel Crítico de la Atmósfera

El entorno dentro del horno es tan importante como el ciclo de temperatura. A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire, provocando formación de cascarilla y decoloración (oxidación) que pueden arruinar la superficie de la pieza.

Hornos Estándar

Los hornos más simples operan en aire ambiente. Son adecuados para procesos donde la oxidación superficial no es una preocupación o se eliminará más tarde.

Hornos de Atmósfera Controlada

Estos hornos tienen un cuerpo bien sellado que permite reemplazar el aire con una mezcla específica de gases. Esta "atmósfera" puede ser protectora (inerte) para prevenir reacciones o incluso reactiva para agregar intencionalmente elementos a la superficie del material (como en la cementación).

Hornos de Vacío

Para el más alto nivel de control, se utiliza un horno de vacío. El proceso comienza bombeando casi todo el aire fuera de la cámara sellada, creando un entorno de baja presión.

Este vacío elimina el riesgo de oxidación y otras reacciones superficiales. A menudo, se rellena la cámara con un gas inerte como el argón para ayudar a una transferencia de calor uniforme. Todo el proceso está controlado por computadora para una precisión extrema.

Comprender las Compensaciones

Elegir y operar un horno de tratamiento térmico implica equilibrar factores en competencia. Comprenderlos es clave para lograr el resultado deseado de manera confiable.

Precisión vs. Costo

Un horno de aire simple es mucho menos costoso que un horno de vacío controlado por computadora. Sin embargo, el horno de vacío ofrece un control muy superior sobre el acabado superficial final y las propiedades del material, lo cual no es negociable para aplicaciones de alto rendimiento como componentes aeroespaciales o médicos.

El Control del Proceso lo es Todo

El horno más avanzado es ineficaz si se utiliza la receta térmica incorrecta. Dominar el proceso operativo correcto es crucial. Una pequeña desviación en la temperatura, el tiempo de mantenimiento o la velocidad de enfriamiento puede provocar una pieza defectuosa, energía desperdiciada y una vida útil reducida del horno.

Velocidad vs. Integridad

Aunque los tiempos de ciclo más rápidos parecen eficientes, pueden ser perjudiciales. Las tasas rápidas de calentamiento o enfriamiento que no son adecuadas para el material específico o la geometría de la pieza son una causa principal de tensión interna, distorsión y agrietamiento. La integridad del producto final dicta los parámetros del ciclo, no el reloj.

Tomar la Decisión Correcta para su Objetivo

El tipo de horno y proceso que necesita depende totalmente del material y las propiedades que pretende lograr.

- Si su enfoque principal es el endurecimiento básico de aceros para herramientas simples: Un horno de aire estándar con un tanque de temple asociado suele ser suficiente.

- Si su enfoque principal es prevenir la decoloración y lograr un acabado limpio y brillante: Un horno de atmósfera controlada o de vacío es la elección correcta.

- Si su enfoque principal es procesar aleaciones sensibles y de alto rendimiento con la máxima precisión y repetibilidad: Un horno de vacío controlado por computadora es el estándar de la industria.

En última instancia, un horno de tratamiento térmico es una herramienta que utiliza una receta meticulosamente controlada de calor, tiempo y atmósfera para desbloquear el potencial oculto de un material.

Tabla de Resumen:

| Tipo de Horno | Característica Clave | Ideal Para |

|---|---|---|

| Horno de Aire Estándar | Opera en aire ambiente | Endurecimiento básico donde la oxidación superficial es aceptable |

| Horno de Atmósfera Controlada | Utiliza mezclas de gases específicas | Prevenir la oxidación o agregar elementos superficiales (ej. cementación) |

| Horno de Vacío | Procesa en un entorno casi sin aire | Aplicaciones de alta precisión que requieren superficies prístinas y libres de óxido |

¿Listo para desbloquear todo el potencial de sus materiales? KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos de tratamiento térmico diseñados para la fiabilidad y el control exigente. Ya sea que esté endureciendo aceros para herramientas o procesando aleaciones sensibles, nuestras soluciones garantizan resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué tipo de mineral se somete a calcinación? Purificar carbonatos y minerales hidratados

- ¿Cómo garantiza un horno de alta temperatura con control de flujo de oxígeno la calidad de las capas de SiO2? Logre un Crecimiento de Precisión

- ¿Dónde se utiliza el horno de vacío? Esencial para la fabricación aeroespacial, médica y de alta tecnología

- ¿Cómo se mueve el calor en el vacío? Dominando la radiación térmica para un control preciso

- ¿Cuál es el propósito del vacío en un intercambiador de calor? ¿Prevenir daños o habilitar procesos críticos?

- ¿Qué es la tecnología de recubrimiento al vacío? Una guía de películas delgadas de alto rendimiento

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing)? Lograr una integridad de unión superior para ensamblajes complejos

- ¿Cuáles son las ventajas y desventajas del aceite como medio de temple? Logre un endurecimiento superior con una distorsión mínima