En esencia, un calcinador rotatorio es un horno industrial de alta temperatura alojado dentro de un cilindro giratorio. Funciona volteando continuamente materiales sólidos a granel a una velocidad controlada por una ligera pendiente mientras se aplica calor preciso, lo que impulsa una transformación física o química en el material. Este proceso se utiliza para tareas que van desde la eliminación de humedad hasta la inducción de reacciones químicas complejas.

El valor único de un calcinador rotatorio radica en su capacidad para ofrecer un procesamiento térmico excepcionalmente uniforme a cada partícula de un sólido a granel. Al combinar calor controlado, movimiento constante y una atmósfera interna gestionada, logra una calidad de producto constante a escala industrial que los hornos estáticos no pueden igualar.

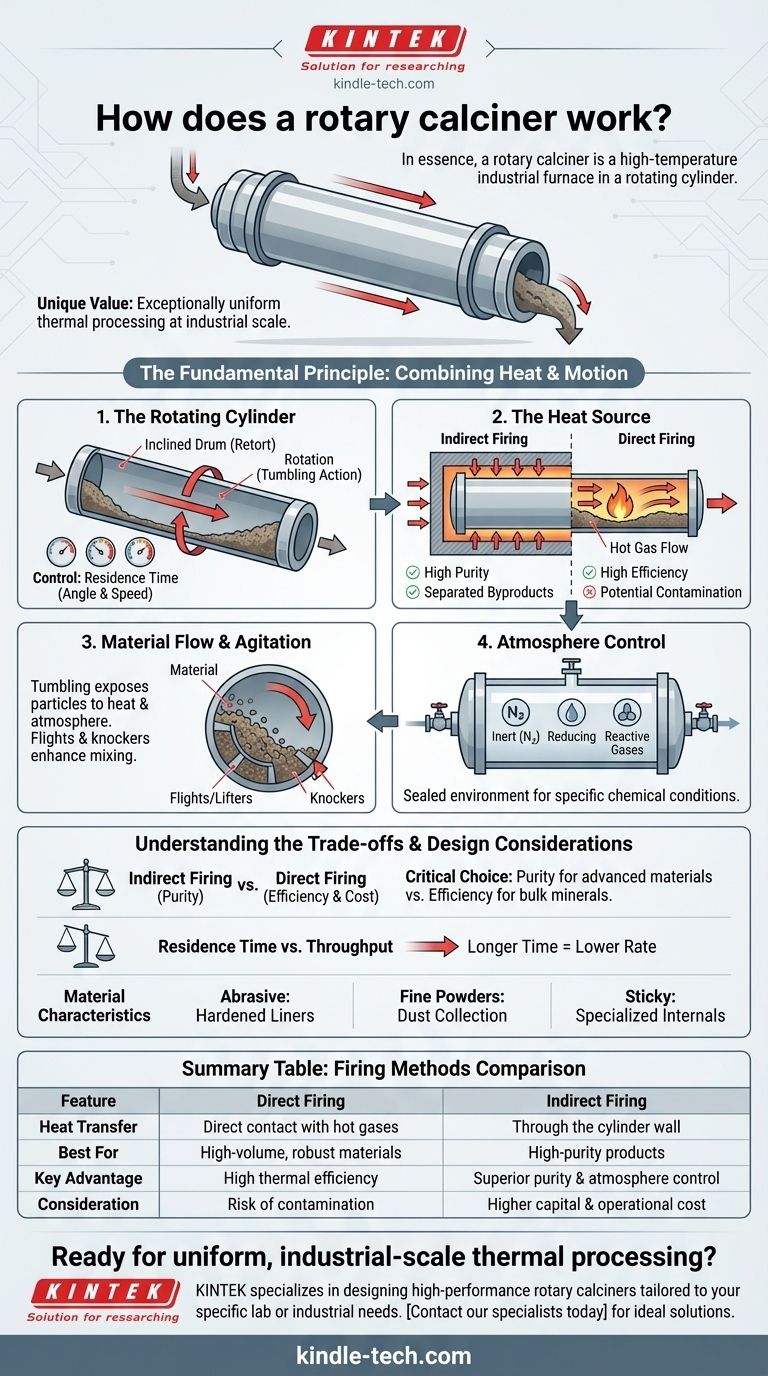

El Principio Fundamental: Combinación de Calor y Movimiento

En esencia, un calcinador rotatorio es una solución elegante para el desafío de calentar de manera uniforme un gran volumen de material sólido. Logra esto a través de la interacción orquestada de varios principios operativos clave.

El Cilindro Giratorio

El corazón del sistema es un tambor cilíndrico, o "retorta", que está ligeramente inclinado. A medida que el tambor gira, el material introducido por el extremo superior se voltea y cae en cascada, moviéndose gradualmente hacia el extremo de descarga.

El ángulo de inclinación y la velocidad de rotación son parámetros críticos del proceso. Trabajan juntos para dictar el tiempo de residencia, la duración total que el material permanece dentro del calcinador. Ajustar estos parámetros permite a los operadores controlar con precisión el alcance del tratamiento térmico.

La Fuente de Calor

El calor se puede aplicar de una de dos maneras fundamentales, una elección que define las capacidades del calcinador.

- Calentamiento Indirecto: El cilindro giratorio está encerrado dentro de un horno. El calor se aplica al exterior del cilindro, que luego irradia calor hacia el interior del material. Esto mantiene los subproductos de la combustión separados del material del proceso, asegurando una alta pureza.

- Calentamiento Directo: Una llama o gas caliente pasa directamente a través del interior del cilindro, entrando en contacto directo con el material. Este método es más eficiente térmicamente, pero corre el riesgo de contaminación del producto por el gas de calentamiento.

Flujo y Agitación del Material

La acción de volteo es clave para un procesamiento uniforme. A medida que la cama de material es levantada por la pared giratoria y cae en cascada, nuevas partículas se exponen constantemente a la fuente de calor y a la atmósfera interna.

Para mejorar esta mezcla, se pueden agregar estructuras internas llamadas paletas o elevadores para levantar el material más alto antes de que caiga. Para materiales pegajosos, se pueden utilizar perturbadores de lecho o "golpeadores" externos para evitar la acumulación en la pared del cilindro.

Control de la Atmósfera

Muchos procesos de calcinación requieren un entorno químico específico. Los calcinadores rotatorios sobresalen en esto porque pueden sellarse tanto en los extremos de alimentación como de descarga.

Estos sellos permiten la introducción de una atmósfera controlada. Podría ser una atmósfera inerte (como nitrógeno) para prevenir la oxidación, una atmósfera reductora para eliminar el oxígeno de un compuesto, o un gas reactivo específico para facilitar un cambio químico.

Comprensión de las Compensaciones y Consideraciones de Diseño

Aunque son potentes, el calcinador rotatorio no es una solución universal. Seleccionar y diseñar uno requiere una comprensión clara de sus compensaciones inherentes.

Calentamiento Indirecto frente a Directo

Esta es la decisión más crítica. El calentamiento indirecto es esencial para productos de alta pureza como materiales para baterías o productos farmacéuticos, donde cualquier contaminación es inaceptable. Sin embargo, es menos eficiente energéticamente y a menudo tiene un costo de capital más alto debido al complejo horno y la retorta de aleación requerida.

El calentamiento directo es una opción más económica para materiales de gran volumen y menor valor, como minerales o agregados, donde la eficiencia térmica es primordial y el contacto directo con el gas de combustión no es perjudicial para el producto final.

Tiempo de Residencia y Rendimiento

Existe una relación inversa entre el tiempo de residencia y el rendimiento. Un tiempo de residencia largo, requerido para reacciones lentas, resultará en un menor rendimiento para un tamaño de máquina dado. El calcinador debe dimensionarse adecuadamente para cumplir tanto con la duración de calentamiento requerida como con la tasa de producción deseada.

Características del Material

Las propiedades físicas del material de alimentación influyen mucho en el diseño.

- Los materiales abrasivos requieren revestimientos endurecidos o reemplazables para evitar el desgaste del tambor.

- Los polvos finos pueden quedar atrapados en el gas del proceso, lo que requiere sistemas de recolección de polvo posteriores como filtros de mangas o ciclones.

- Los materiales pegajosos o aglomerantes pueden necesitar componentes internos especializados o golpeadores para garantizar un flujo continuo y prevenir obstrucciones.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un calcinador rotatorio, y cómo configurarlo, depende completamente de su material y objetivos del proceso.

- Si su enfoque principal es la pureza del material y el control preciso de la atmósfera: Un calcinador rotatorio de calentamiento indirecto es la opción definitiva para aplicaciones como catalizadores avanzados, componentes de baterías o productos químicos especializados.

- Si su enfoque principal es el alto rendimiento y la eficiencia térmica para materiales robustos: Un calcinador rotatorio de calentamiento directo proporciona una solución económica y efectiva para procesar minerales, arcillas y ciertos flujos de residuos.

- Si su material es extremadamente frágil o requiere un entorno estático: La acción de volteo puede ser demasiado agresiva, y tecnologías alternativas como un horno túnel o un horno de banda pueden ser más adecuadas.

Comprender estos principios básicos le permite seleccionar la tecnología de procesamiento térmico óptima para su aplicación específica.

Tabla Resumen:

| Característica | Calentamiento Directo | Calentamiento Indirecto |

|---|---|---|

| Transferencia de Calor | Contacto directo con gases calientes | A través de la pared del cilindro |

| Ideal para | Materiales robustos de gran volumen (ej. minerales) | Productos de alta pureza (ej. materiales para baterías) |

| Ventaja Clave | Alta eficiencia térmica | Pureza superior del producto y control de la atmósfera |

| Consideración | Riesgo de contaminación del producto | Mayor costo de capital y operativo |

¿Listo para lograr un procesamiento térmico uniforme a escala industrial para sus materiales?

KINTEK se especializa en el diseño y suministro de calcinadores rotatorios de alto rendimiento adaptados a sus necesidades específicas de laboratorio o industriales. Ya sea que requiera la pureza del calentamiento indirecto para materiales avanzados o la eficiencia del calentamiento directo para el procesamiento de minerales, nuestros expertos le ayudarán a seleccionar la solución ideal.

Contacte hoy a nuestros especialistas en procesamiento térmico para discutir cómo un calcinador rotatorio KINTEK puede mejorar la calidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es un método común utilizado para regenerar el carbón activado gastado? Restaure el poder de adsorción de su carbón

- ¿Cuáles son las partes principales de un horno rotatorio? Una guía de sus componentes centrales y funciones

- ¿Cuáles son los requisitos para el carbón activado? Adaptación de las propiedades a su aplicación para el éxito

- ¿Qué es la calcinación en una respuesta corta? Una guía para la transformación de materiales a alta temperatura

- ¿Qué es la pirólisis y cómo funciona? Desbloqueando el potencial de la conversión de residuos en energía

- ¿Cómo se rejuvenece el carbón activado? Restaurando el poder de adsorción con reactivación térmica

- ¿Cuál es la teoría de la pirólisis? Una guía de descomposición térmica para soluciones de residuos y energía

- ¿Es la pirólisis simplemente quemar? Desvelando las diferencias clave en los procesos térmicos