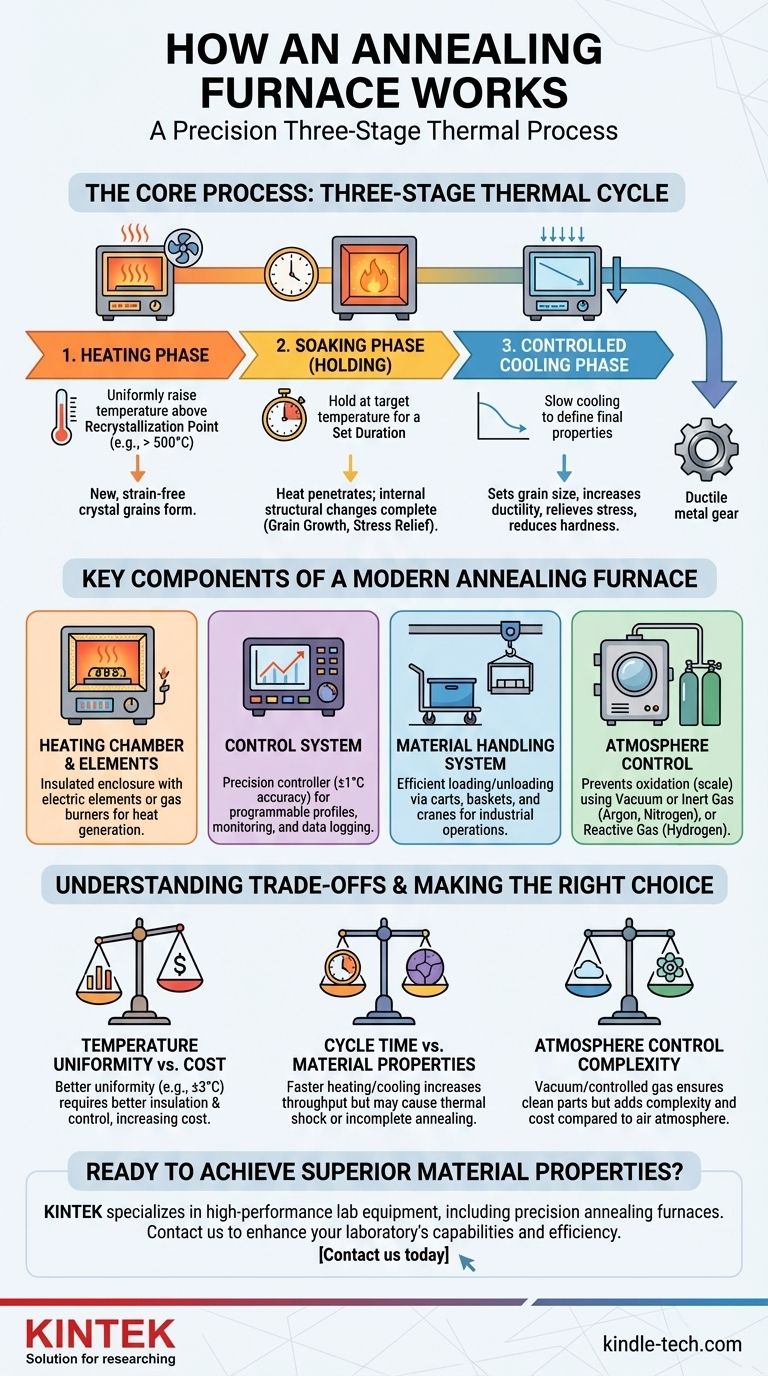

En esencia, un horno de recocido funciona ejecutando un proceso térmico preciso de tres etapas. Calienta un material a una temperatura específica por encima de su punto de recristalización, lo mantiene allí durante una duración establecida y luego lo enfría a una velocidad cuidadosamente controlada. Este proceso disciplinado altera fundamentalmente la microestructura interna del material, aliviando las tensiones internas, reduciendo la dureza y aumentando su ductilidad, lo que facilita su conformación o mecanizado.

Un horno de recocido no es simplemente un horno; es un instrumento de precisión diseñado para manipular la estructura atómica de un material. Su eficacia depende del control absoluto de tres variables: temperatura, tiempo y atmósfera, que juntas determinan las propiedades mecánicas finales de la pieza de trabajo.

Las tres etapas principales del recocido

Todo el proceso de recocido se puede dividir en tres fases distintas y críticas. Cada etapa tiene un propósito específico en la reestructuración del material.

Etapa 1: La fase de calentamiento

El objetivo inicial es elevar la temperatura del material de manera uniforme y sin inducir choque térmico. El horno calienta el material hasta un punto por encima de su temperatura de recristalización, donde comienzan a formarse nuevos granos cristalinos libres de tensión.

El calor se transfiere al material principalmente por convección. Los hornos básicos pueden usar convección por gravedad, pero los sistemas de alto rendimiento usan ventiladores o sopladores (convección mecánica) para hacer circular la atmósfera calentada, asegurando un aumento de temperatura mucho más uniforme y rápido en toda la pieza de trabajo.

Etapa 2: La fase de remojo (mantenimiento)

Una vez alcanzada la temperatura objetivo, el material se "remoja" manteniéndolo a esa temperatura durante un período predeterminado.

Este tiempo de mantenimiento no es arbitrario; se calcula para asegurar que el calor penetre en toda la sección transversal del material y que los cambios estructurales internos, como el crecimiento de grano y el alivio de tensiones, tengan tiempo de completarse.

Etapa 3: La fase de enfriamiento controlado

La etapa de enfriamiento es posiblemente la más crítica para definir las propiedades finales. La velocidad de enfriamiento influye directamente en el tamaño de grano final y la estructura del material.

Para la mayoría de los procesos de recocido, se requiere una velocidad de enfriamiento lenta. Esto a menudo se logra simplemente apagando el horno y permitiendo que el material se enfríe gradualmente dentro de la cámara aislada. Otros métodos pueden implicar forzar el aire para enfriar la carcasa del horno, lo que a su vez enfría lentamente la atmósfera interna y el producto.

Componentes clave de un horno de recocido moderno

Un horno de recocido moderno es un sistema sofisticado donde varios componentes trabajan en conjunto para lograr un ciclo térmico preciso.

La cámara de calentamiento y los elementos

Este es el recinto aislado donde se realiza el trabajo. Típicamente está revestido con materiales refractarios para soportar temperaturas extremas y minimizar la pérdida de calor. El calor en sí es generado por elementos de resistencia eléctrica o, en algunos casos, quemadores de gas.

El sistema de control

Este es el cerebro del horno. Un controlador moderno permite a los operadores programar un perfil de temperatura preciso, estableciendo las velocidades de calentamiento, la temperatura de remojo, el tiempo de mantenimiento y las velocidades de enfriamiento.

Estos sistemas proporcionan monitoreo de temperatura en tiempo real, registro de datos para el aseguramiento de la calidad y alarmas de seguridad críticas por sobretemperatura o fallas del sistema. Los controladores de alta precisión pueden mantener temperaturas con una exactitud de ±1°C.

Sistema de manipulación de materiales

Para operaciones a escala industrial, un sistema eficiente de carga y descarga es esencial. Esto puede incluir carros móviles o chasis que contengan cestas de material, con grúas aéreas o polipastos que levanten la cesta directamente a la cámara del horno.

Control de atmósfera

Muchos materiales, especialmente a altas temperaturas, reaccionarán con el oxígeno del aire, formando una capa superficial indeseable de óxido (cascarilla). Para evitar esto, los hornos avanzados controlan la atmósfera interna.

Se puede crear un vacío para eliminar el aire, o la cámara se puede llenar con un gas inerte no reactivo como el argón. En algunos casos, se utiliza un gas reactivo como el hidrógeno para limpiar activamente la superficie del material durante el proceso.

Comprendiendo las compensaciones

Elegir u operar un horno de recocido implica equilibrar el rendimiento con el costo y la complejidad.

Uniformidad de temperatura vs. Costo

Lograr una alta uniformidad de temperatura (por ejemplo, ±3°C en toda la cámara) requiere un mejor aislamiento, controladores más sofisticados y sistemas de convección mecánica. Si bien esto aumenta el costo del horno, asegura resultados consistentes y de alta calidad para cada pieza. Las aplicaciones menos exigentes pueden tolerar una menor uniformidad.

Tiempo de ciclo vs. Propiedades del material

Si bien un calentamiento y enfriamiento más rápidos pueden aumentar el rendimiento de la producción, también pueden crear resultados no deseados. El calentamiento rápido puede causar choque térmico en materiales sensibles, y el enfriamiento rápido puede evitar el alivio completo de las tensiones o incluso introducir nueva dureza, frustrando el propósito del recocido. El ciclo debe diseñarse para el material, no solo para el programa de producción.

Complejidad del control de atmósfera

Un horno de atmósfera de aire simple es el menos costoso de construir y operar. Sin embargo, el costo de la limpieza posterior al proceso para eliminar la cascarilla de óxido puede ser significativo. Un horno de vacío o de gas controlado es más complejo y costoso, pero entrega una pieza limpia y sin cascarilla directamente, lo cual no es negociable para muchos componentes de alto valor.

Tomando la decisión correcta para su objetivo

El proceso de recocido ideal está dictado enteramente por el resultado deseado para el material.

- Si su enfoque principal es el alivio general de tensiones para piezas no críticas: Un horno de atmósfera de aire simple con control básico de temperatura y un ciclo de enfriamiento lento probablemente será suficiente.

- Si su enfoque principal es lograr la máxima ductilidad y un acabado superficial impecable: Es esencial un horno con control de temperatura de alta precisión, excelente uniformidad y una atmósfera controlada (vacío o gas inerte).

- Si su enfoque principal es la producción de alto volumen de piezas consistentes: Necesita un sistema con manipulación automatizada de materiales, controles de proceso programables y tiempos de ciclo cuidadosamente optimizados que equilibren el rendimiento con los requisitos metalúrgicos.

Comprender estos principios fundamentales le permite ir más allá de simplemente operar un horno para realmente diseñar las propiedades finales de un material.

Tabla resumen:

| Etapa | Propósito | Proceso clave |

|---|---|---|

| Calentamiento | Elevar el material por encima de la temperatura de recristalización | Calentamiento uniforme, a menudo con convección mecánica |

| Remojo | Permitir que se completen los cambios estructurales internos | Mantener a la temperatura objetivo durante una duración calculada |

| Enfriamiento | Definir las propiedades finales del material | Enfriamiento controlado y lento para establecer el tamaño y la estructura del grano |

¿Listo para lograr propiedades de material superiores en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de recocido de precisión. Nuestras soluciones ofrecen el control de temperatura, la uniformidad y la gestión de la atmósfera exactos que sus proyectos demandan.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones