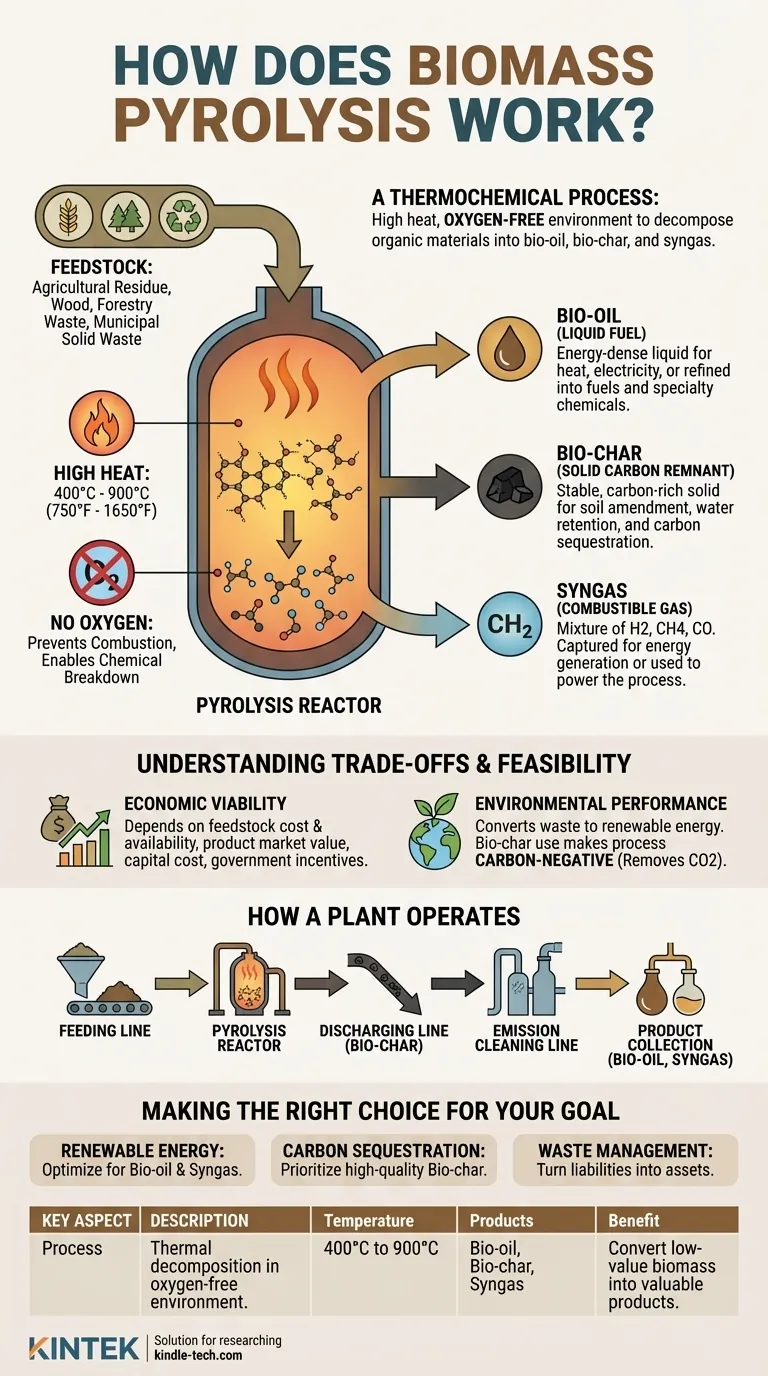

En esencia, la pirólisis de biomasa es un proceso termoquímico que utiliza altas temperaturas en un ambiente libre de oxígeno para descomponer materiales orgánicos como madera, residuos agrícolas o incluso neumáticos. En lugar de quemar el material, este proceso lo descompone en tres productos valiosos: un líquido conocido como bio-aceite, un sólido llamado biocarbón y un gas combustible llamado gas de síntesis. El objetivo principal es transformar biomasa de bajo valor en productos estables, densos en energía y útiles.

La pirólisis no se trata de quemar; se trata de una descomposición térmica controlada. Al eliminar el oxígeno, se evita la combustión y, en su lugar, se transforma químicamente la biomasa en un conjunto de productos valiosos y ricos en carbono.

Deconstruyendo el Proceso Central

Para comprender verdaderamente la pirólisis, debe verla como una transformación química precisa en lugar de un simple calentamiento. Todo el sistema está diseñado para controlar en qué se convierte la biomasa.

El Papel Crítico de un Ambiente Libre de Oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando se calienta biomasa con oxígeno presente, esta se quema, liberando la mayor parte de su energía como calor inmediato y produciendo cenizas, CO2 y agua.

Al calentar el material dentro de un reactor sellado, se evita esta combustión. La energía del calor, en lugar de quemar el material, descompone los complejos polímeros orgánicos (como la celulosa y la lignina) en moléculas más pequeñas y estables.

Los Insumos Clave: Materia Prima

El proceso comienza con una "materia prima", que es simplemente el material orgánico crudo que se procesa.

Las materias primas comunes incluyen residuos agrícolas como el rastrojo de maíz, residuos forestales como astillas de madera e incluso flujos específicos de residuos sólidos urbanos. La clave es que el material sea a base de carbono.

La Transformación: Aplicación de Altas Temperaturas

Dentro del reactor, la materia prima se calienta a temperaturas que suelen oscilar entre 400°C y 900°C (750°F a 1650°F).

Este calor intenso, sin oxígeno, hace que el material se descomponga rápidamente. Los hidrocarburos complejos se vaporizan y se rompen, iniciando el cambio químico.

Los Tres Productos Principales de la Pirólisis

El resultado de la pirólisis no es una sustancia única, sino una cartera de productos. Estos vapores se recogen y luego se enfrían, lo que hace que se separen en formas líquidas, sólidas y gaseosas.

Biocarbón: El Remanente Sólido de Carbono

El biocarbón es el sólido estable y rico en carbono que permanece después del proceso. Se parece mucho al carbón vegetal común.

Sus usos principales son como enmienda del suelo para mejorar la retención de agua y la fertilidad, o para la captura de carbono. Al enterrar biocarbón, se está fijando eficazmente el carbono atmosférico en el suelo durante siglos.

Bio-aceite: El Combustible Líquido

A medida que los gases calientes se enfrían, una parte significativa se condensa en un líquido oscuro y espeso conocido como aceite de pirólisis o bio-aceite.

Este líquido es denso en energía y puede utilizarse para generar calor y electricidad. Con un mayor refinamiento, también puede transformarse en combustibles para el transporte o utilizarse como materia prima para producir productos químicos especializados.

Gas de Síntesis: El Gas No Condensable

Los gases que no se condensan en líquido se denominan gas de síntesis o syngas. Esta es una mezcla de gases combustibles como hidrógeno, metano y monóxido de carbono.

El gas de síntesis no suele desperdiciarse. A menudo se captura y se recircula al sistema para proporcionar el calor necesario para hacer funcionar el reactor de pirólisis, lo que hace que el proceso sea más eficiente energéticamente.

Comprendiendo las Ventajas y Desventajas y la Viabilidad

Aunque técnicamente robusta, la implementación práctica de la pirólisis de biomasa depende de un cuidadoso equilibrio de factores económicos y ambientales. No es una solución universalmente perfecta.

Viabilidad Económica

El modelo de negocio de una planta de pirólisis depende de varias variables. El costo y la disponibilidad de la materia prima son primordiales.

Además, la rentabilidad está dictada por el valor de mercado de los productos finales (biocarbón, bio-aceite), el costo de capital inicial de la tecnología y la disponibilidad de incentivos gubernamentales o créditos de carbono.

Desempeño Ambiental

La pirólisis ofrece importantes beneficios ambientales. Proporciona un método para convertir flujos de residuos en energía renovable.

Lo más importante es que, cuando el biocarbón se utiliza para la aplicación en el suelo, el proceso se vuelve carbono-negativo. Elimina más dióxido de carbono de la atmósfera del que produce, lo que lo convierte en una herramienta poderosa para la mitigación del cambio climático.

Cómo Opera una Planta

Una planta de pirólisis típica es un sistema integrado. Incluye una línea de alimentación para introducir la biomasa en el reactor, la línea de pirólisis donde ocurre la reacción, una línea de descarga para retirar de forma segura el biocarbón caliente y una línea de limpieza de emisiones para manejar cualquier contaminante.

Tomando la Decisión Correcta para su Objetivo

La aplicación efectiva de la tecnología de pirólisis requiere alinear el proceso con un objetivo estratégico específico.

- Si su enfoque principal es la generación de energía renovable: Optimice el proceso para maximizar el rendimiento y la calidad del bio-aceite y el gas de síntesis para electricidad o calefacción.

- Si su enfoque principal es la captura de carbono y la salud del suelo: Priorice la producción de biocarbón estable y de alta calidad para aplicación agrícola o entierro.

- Si su enfoque principal es la gestión de residuos: Utilice la pirólisis como una tecnología de valor agregado para procesar residuos agrícolas, forestales o sólidos urbanos, convirtiendo un pasivo en un activo.

En última instancia, la pirólisis de biomasa ofrece una plataforma potente y flexible para convertir materia orgánica en formas estables de energía y carbono.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Descomposición térmica de biomasa en un ambiente libre de oxígeno. |

| Rango de Temperatura | 400°C a 900°C (750°F a 1650°F). |

| Productos Primarios | Bio-aceite (combustible líquido), Biocarbón (carbono sólido), Gas de síntesis (gas combustible). |

| Beneficio Principal | Convierte biomasa de bajo valor en productos estables y densos en energía. |

¿Listo para transformar sus flujos de biomasa o residuos en productos valiosos?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para investigar y optimizar los procesos de pirólisis. Ya sea que esté desarrollando nuevos biocombustibles, estudiando el biocarbón para la captura de carbono o analizando la composición del gas de síntesis, nuestras herramientas precisas y confiables están diseñadas para apoyar su innovación.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos de energía renovable y sostenibilidad.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuáles son las aplicaciones de los hornos tubulares? Descubra el procesamiento preciso a alta temperatura

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cómo simula un horno de tubo de alúmina con atmósfera controlada las condiciones en entornos CSP? Domina la precisión.