En esencia, el tratamiento térmico modifica la resistencia de un metal al alterar su estructura cristalina interna, conocida como microestructura. Mediante ciclos controlados de calentamiento y enfriamiento, se puede hacer que un metal sea significativamente más duro y resistente a la deformación, o por el contrario, más blando y dúctil. El resultado específico depende completamente del proceso elegido y de la aplicación prevista de la pieza.

El propósito central del tratamiento térmico no es simplemente "aumentar la resistencia", sino diseñar con precisión las propiedades mecánicas de un metal. Es una manipulación estratégica del equilibrio entre la dureza (resistencia al desgaste) y la tenacidad (resistencia a la fractura) para lograr una característica de rendimiento deseada.

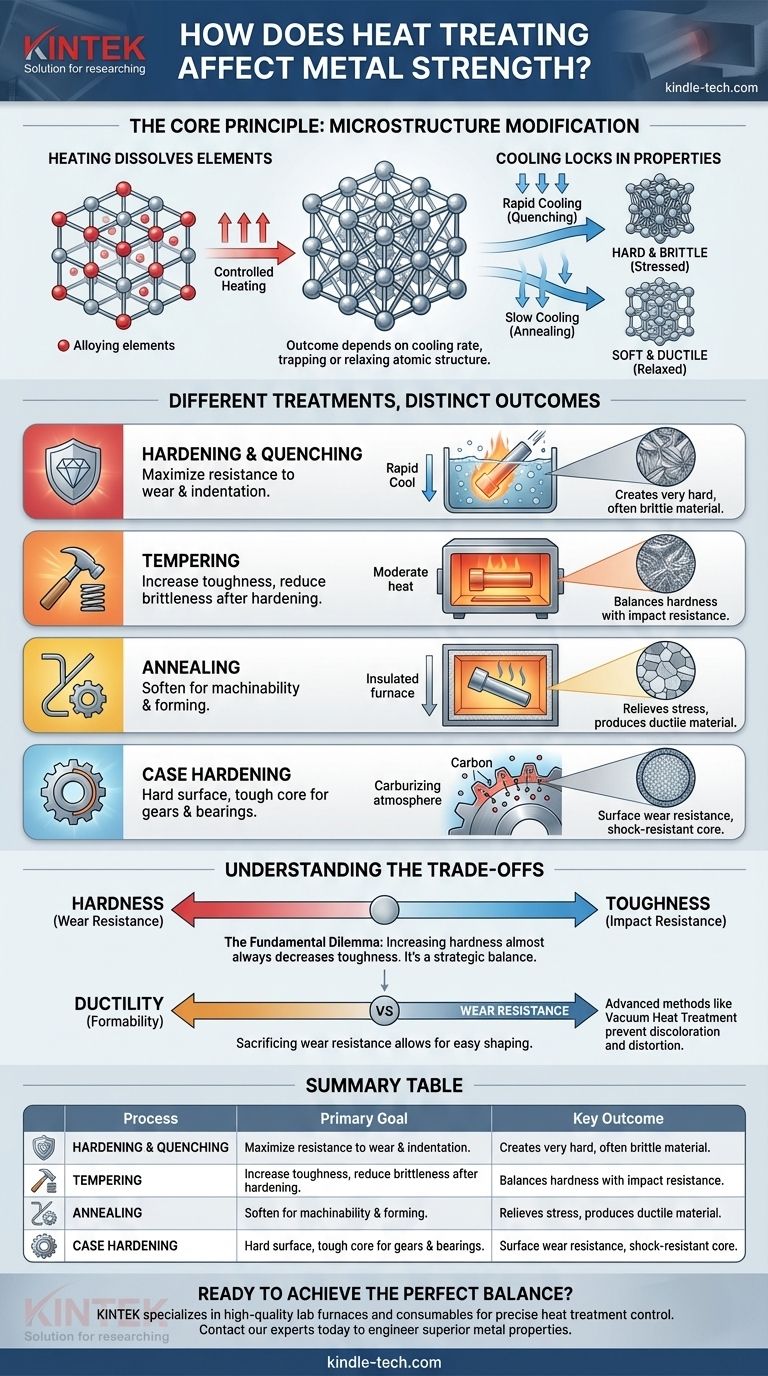

El Principio Fundamental: Cambiar la Microestructura

El tratamiento térmico funciona manipulando la disposición de los átomos dentro de la red cristalina de un metal. El proceso generalmente implica calentar el metal a una temperatura específica, mantenerlo allí y luego enfriarlo a una velocidad controlada.

El Calentamiento Disuelve Elementos

Calentar un metal por encima de una temperatura de transformación crítica permite que los átomos de su estructura cristalina se reorganicen. El carbono y otros elementos de aleación, que normalmente están fijos en su lugar, pueden disolverse y distribuirse de manera más uniforme por todo el material.

El Enfriamiento Fija Nuevas Propiedades

La velocidad de enfriamiento es lo que determina las propiedades finales. Este paso fija la estructura atómica reorganizada en su lugar, creando diferentes microestructuras con características mecánicas distintas.

- El enfriamiento rápido (templado) atrapa la estructura atómica en un estado altamente estresado y distorsionado. Esto da como resultado un material muy duro pero a menudo quebradizo.

- El enfriamiento lento (recocido) permite que los átomos se asienten en un estado más relajado y organizado. Esto crea un material más blando y dúctil que es más fácil de mecanizar o conformar.

Diferentes Tratamientos para Diferentes Resultados

El término "resistencia" puede ser engañoso porque abarca varias propiedades distintas. Los diferentes tratamientos térmicos están diseñados para optimizar una propiedad, a menudo a expensas de otra.

Aumento de la Dureza (Endurecimiento y Templado)

Esto es lo que la mayoría de la gente piensa cuando oye hablar de fortalecer el metal. El objetivo es maximizar la resistencia del metal a la indentación, el rayado y el desgaste. Se logra mediante un enfriamiento rápido, o templado, desde una temperatura alta.

Aumento de la Tenacidad (Revenido)

Un metal que ha sido endurecido a menudo es demasiado quebradizo para un uso práctico, lo que significa que puede romperse bajo impacto. El revenido es un tratamiento térmico secundario, a baja temperatura, realizado después del templado para reducir parte de esa fragilidad y aumentar la tenacidad, que es la capacidad de absorber energía y deformarse sin fracturarse.

Ablandamiento para la Trabajabilidad (Recocido)

A veces, el objetivo es hacer que un metal sea más débil y más trabajable. El recocido implica calentar un metal y luego dejarlo enfriar muy lentamente. Este proceso alivia las tensiones internas y produce un material blando y dúctil que puede mecanizarse, estamparse o conformarse fácilmente.

Resistencia a Nivel Superficial (Cementación)

Para piezas como engranajes o cojinetes, se necesita una superficie muy dura y resistente al desgaste, pero un núcleo más blando y tenaz que pueda soportar los golpes. La cementación (o carburación) es un proceso que introduce carbono en la capa superficial de un acero con bajo contenido de carbono, lo que permite endurecer la superficie mientras el núcleo permanece tenaz y dúctil.

Comprender las Compensaciones

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio entre propiedades contrapuestas. Es imposible maximizar todas las características deseables a la vez.

El Dilema Dureza vs. Tenacidad

Este es el compromiso más fundamental en la metalurgia. A medida que se aumenta la dureza de un metal, casi siempre se disminuye su tenacidad, haciéndolo más quebradizo. Una lima es extremadamente dura y mantiene un filo, pero se romperá si se cae sobre un suelo de hormigón.

Sacrificando la Resistencia al Desgaste por la Ductilidad

Por el contrario, un metal muy blando y dúctil (como uno que ha sido recocido) puede doblarse y moldearse fácilmente sin agrietarse. Sin embargo, tendrá muy poca resistencia al desgaste y la abrasión.

Beneficios y Complejidad del Proceso

Métodos avanzados como el tratamiento térmico al vacío ofrecen ventajas significativas, como la prevención de la decoloración de la superficie y la reducción de la distorsión de las piezas. Esto puede eliminar la necesidad de costosas operaciones secundarias de limpieza o acabado, pero el proceso en sí puede ser más complejo y costoso.

Adaptar el Tratamiento a su Objetivo

El tratamiento térmico adecuado es el que produce el equilibrio ideal de propiedades para la función específica del componente.

- Si su enfoque principal es la resistencia al desgaste y los bordes de corte: El endurecimiento mediante templado es la opción principal, seguido de un revenido ligero.

- Si su enfoque principal es la resistencia al impacto y la prevención de fracturas: El revenido después del endurecimiento es esencial para impartir la tenacidad necesaria.

- Si su enfoque principal es el fácil mecanizado o conformado: El recocido es el proceso correcto para ablandar el metal antes de cualquier trabajo de fabricación.

- Si su enfoque principal es una superficie duradera con un núcleo resistente a los golpes: La cementación es la solución ideal para componentes como engranajes y ejes.

En última instancia, el tratamiento térmico transforma una simple pieza de metal en un componente altamente diseñado con propiedades adaptadas a su propósito preciso.

Tabla Resumen:

| Proceso de Tratamiento Térmico | Objetivo Principal | Resultado Clave |

|---|---|---|

| Endurecimiento y Templado | Aumentar la Dureza y la Resistencia al Desgaste | Crea un material muy duro, pero quebradizo. |

| Revenido | Aumentar la Tenacidad | Reduce la fragilidad en un metal endurecido, mejorando la resistencia al impacto. |

| Recocido | Ablandar para la Trabajabilidad | Produce un metal blando y dúctil que es fácil de mecanizar o conformar. |

| Cementación | Dureza Superficial con Núcleo Tenaz | Crea una capa superficial dura y resistente al desgaste sobre un núcleo tenaz y dúctil. |

¿Listo para lograr el equilibrio perfecto de resistencia, dureza y tenacidad para sus componentes metálicos? El equipo de laboratorio adecuado es fundamental para procesos de tratamiento térmico precisos. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad que brindan el control de temperatura exacto y el calentamiento uniforme que sus necesidades de I+D o producción requieren. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a diseñar propiedades metálicas superiores.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión