En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso para crear películas delgadas y de alta calidad sobre un sustrato. Utiliza la energía de un plasma, en lugar de calor intenso, para impulsar las reacciones químicas que forman el recubrimiento. Esto permite la deposición a temperaturas significativamente más bajas, lo que la convierte en una técnica muy versátil.

La diferencia esencial entre PECVD y los métodos tradicionales es su fuente de energía. En lugar de depender únicamente de la energía térmica (calor intenso), PECVD utiliza un plasma energizado para descomponer los gases precursores y depositar una película superior incluso en sustratos sensibles a la temperatura.

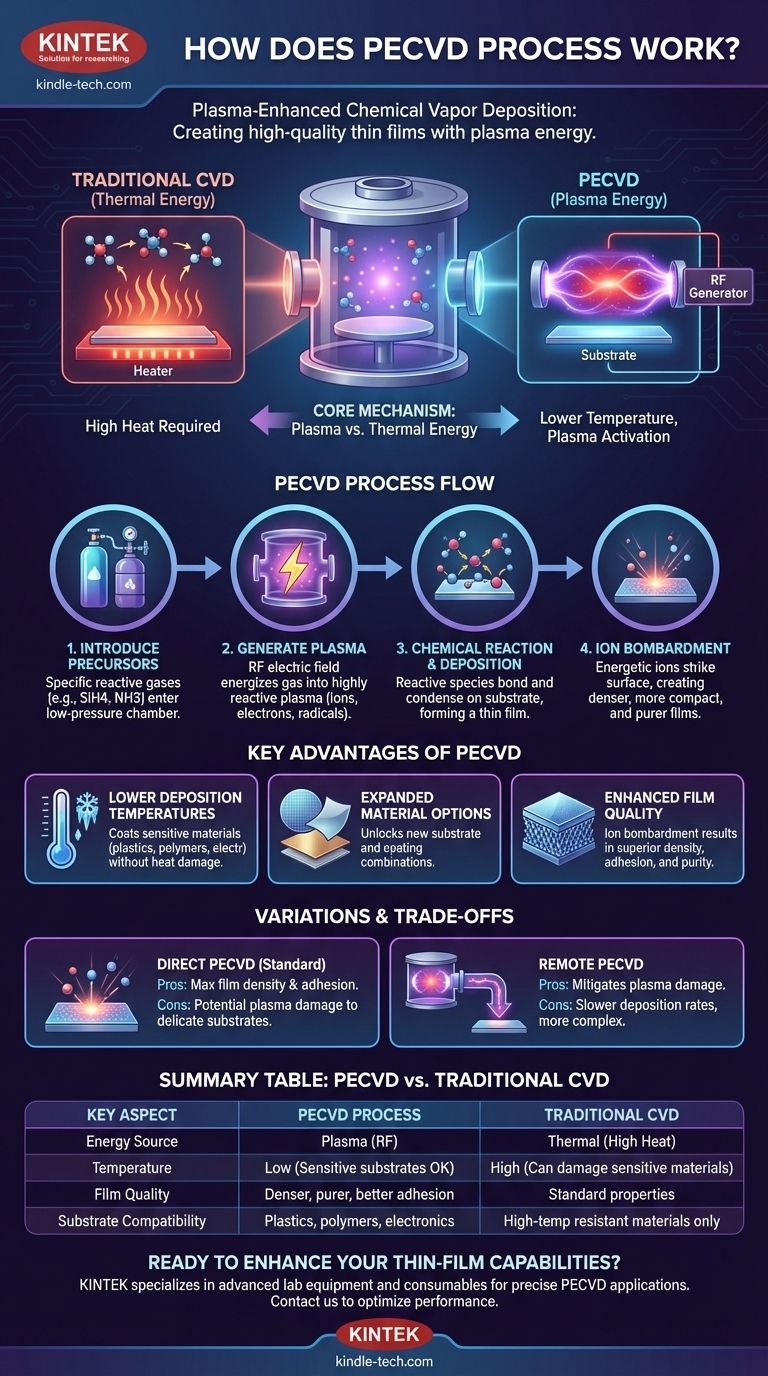

El Mecanismo Central: Plasma vs. Energía Térmica

La Deposición Química de Vapor tradicional (CVD) requiere calentar un sustrato a temperaturas muy altas para proporcionar la energía necesaria para descomponer los gases y formar una película. PECVD logra este mismo objetivo utilizando una fuente de energía diferente y más eficiente.

Introducción de los Gases Precursores

El proceso comienza introduciendo gases reactivos específicos, conocidos como precursores, en una cámara de vacío de baja presión que contiene el sustrato. Por ejemplo, para crear una película de nitruro de silicio, se podrían utilizar gases de silano (SiH4) y amoníaco (NH3).

Generación del Plasma

Se aplica un campo eléctrico, generalmente de Radiofrecuencia (RF), a través del gas en la cámara. Este potente campo energiza el gas, despojando electrones de los átomos y creando un plasma: un estado de la materia altamente reactivo que consiste en iones, electrones y radicales neutros.

La Reacción Química y la Deposición

Estas especies altamente reactivas dentro del plasma se descomponen y reaccionan fácilmente entre sí. Luego se condensan en la superficie más fría del sustrato, acumulando una capa de película delgada y uniforme capa por capa. El plasma proporciona la energía de activación para esta reacción, una función que normalmente desempeña el calor intenso.

El Papel del Bombardeo Iónico

Un beneficio secundario clave del plasma es el bombardeo iónico. Los iones energéticos del plasma golpean la superficie del sustrato durante la deposición. Esta acción ayuda a crear películas más densas, compactas y puras de lo que se podría lograr de otra manera.

Ventajas Clave del Proceso PECVD

Utilizar el plasma como principal impulsor de energía otorga al proceso PECVD varias ventajas significativas sobre los métodos puramente térmicos.

Temperaturas de Deposición Más Bajas

Esta es la ventaja más crítica. Dado que la energía del plasma impulsa la reacción, los sustratos no necesitan calentarse a temperaturas extremas. Esto permite recubrir materiales como plásticos, polímeros y otros componentes electrónicos sensibles que serían dañados o destruidos por el CVD tradicional.

Opciones Expandidas de Materiales y Sustratos

La capacidad de operar a bajas temperaturas amplía enormemente el rango de sustratos y recubrimientos posibles. Desbloquea combinaciones de materiales que de otro modo serían imposibles de lograr con procesos de alta temperatura.

Calidad de Película Mejorada

El bombardeo iónico inherente al proceso mejora las propiedades físicas de la película depositada. Esto a menudo resulta en recubrimientos con densidad, adhesión y pureza superiores.

Comprensión de las Compensaciones y Variaciones

Aunque es potente, el proceso PECVD no está exento de complejidades y requiere una cuidadosa consideración de la aplicación.

El Desafío del Daño por Plasma

El mismo bombardeo iónico que mejora la densidad de la película también puede ser una fuente de daño. Para sustratos extremadamente delicados, como dispositivos semiconductores sensibles, la alta energía del plasma puede introducir defectos y dañar el material subyacente.

PECVD Directo vs. Remoto

Para mitigar el riesgo de daño por plasma, se puede utilizar una variación llamada PECVD Remoto. En este método, el plasma se genera en una cámara separada y las especies reactivas se transportan al sustrato, que se mantiene en una región libre de plasma. Esto separa los beneficios de la activación por plasma de los efectos potencialmente dañinos del bombardeo iónico directo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la estrategia de deposición correcta depende completamente de las propiedades del material de su sustrato y de las características deseadas de su película final.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros): PECVD es la opción clara sobre el CVD térmico debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la máxima densidad y adhesión de la película: El PECVD estándar (directo) es altamente efectivo, ya que el bombardeo iónico mejora las propiedades físicas de la película.

- Si su enfoque principal es depositar una película sobre un sustrato electrónico extremadamente delicado: Se debe considerar el PECVD Remoto para prevenir el daño inducido por plasma a los componentes subyacentes.

En última instancia, la capacidad de PECVD para desacoplar la energía de reacción del calor térmico lo convierte en una de las herramientas más versátiles y esenciales en la ciencia moderna de los materiales.

Tabla de Resumen:

| Aspecto Clave | Proceso PECVD | Proceso CVD Tradicional |

|---|---|---|

| Fuente de Energía | Plasma (RF) | Térmica (Calor Intenso) |

| Temperatura | Baja (Adecuada para sustratos sensibles) | Alta (Puede dañar materiales sensibles) |

| Calidad de la Película | Películas más densas y puras con mejor adhesión | Propiedades de película estándar |

| Compatibilidad del Sustrato | Plásticos, polímeros, electrónica | Solo materiales resistentes a altas temperaturas |

¿Listo para mejorar sus capacidades de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones precisas de PECVD. Nuestras soluciones le ayudan a lograr una calidad de película superior incluso en los sustratos más sensibles a la temperatura. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar el rendimiento de su laboratorio y expandir sus opciones de procesamiento de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme