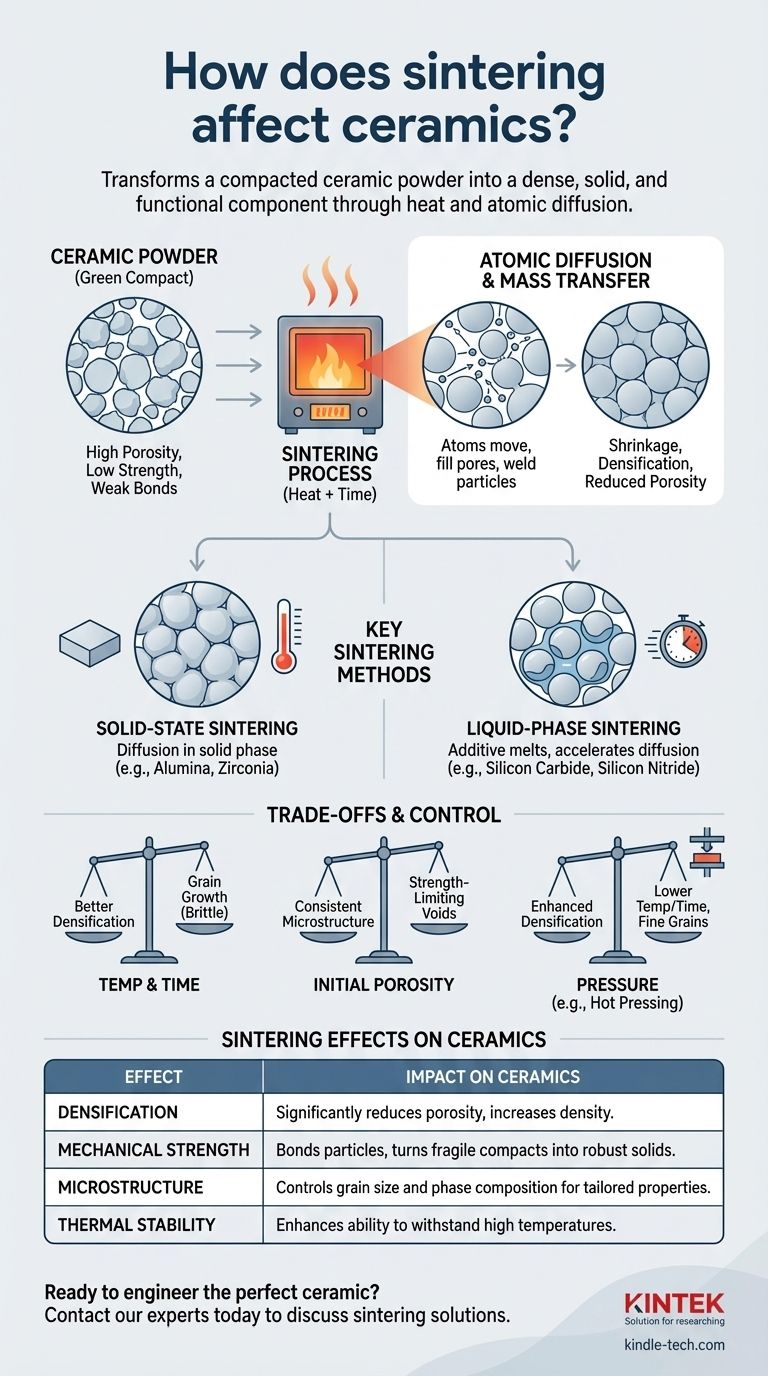

En esencia, la sinterización es el paso de fabricación crítico que transforma un polvo cerámico compactado en un componente denso, sólido y funcional. Este proceso utiliza calor para unir las partículas individuales de polvo, reduciendo drásticamente el espacio vacío (porosidad) entre ellas. Los efectos principales son un aumento significativo de la densidad, la resistencia mecánica, la dureza y la estabilidad térmica, convirtiendo una pieza "en verde" frágil en un material cerámico robusto.

La sinterización no es meramente calentar; es un proceso controlado de difusión atómica que rige la microestructura final de una cerámica. Dominar esta transformación es la clave para desbloquear las características de rendimiento específicas requeridas para aplicaciones que van desde herramientas de corte hasta aislantes eléctricos.

La Transformación Fundamental: Del Polvo al Sólido

La sinterización es el puente entre una materia prima y un producto cerámico terminado. El proceso altera fundamentalmente la estructura interna del material a nivel microscópico, lo que lleva a cambios macroscópicos dramáticos.

El Punto de Partida: El Compacto "En Verde"

Antes de la sinterización, los polvos cerámicos se prensan o se forman en una forma deseada. Este objeto, conocido como compacto "en verde", se mantiene unido por fuerzas débiles y se caracteriza por una alta porosidad y una resistencia muy baja.

El Mecanismo: Difusión Atómica y Transferencia de Masa

Cuando se calienta a una temperatura alta (típicamente por debajo del punto de fusión del material), los átomos en los puntos de contacto entre las partículas de polvo ganan suficiente energía para moverse. Esta difusión atómica hace que el material se transfiera a los espacios vacíos, o poros, entre las partículas, soldándolas eficazmente.

El Resultado: Densificación y Reducción de la Porosidad

A medida que el material llena los poros, el objeto general se encoge y se vuelve significativamente más denso. Esta densificación es el objetivo principal de la sinterización, ya que se correlaciona directamente con la mejora de las propiedades mecánicas como la dureza y la resistencia. Una cerámica bien sinterizada tiene una porosidad residual mínima.

Métodos Clave de Sinterización y su Impacto

El método específico utilizado depende del material cerámico y del resultado deseado. Los dos enfoques principales son la sinterización en fase sólida y en fase líquida.

Sinterización en Fase Sólida

Este es el método clásico utilizado para materiales como la alúmina y la circonia. La difusión ocurre completamente en la fase sólida, lo que significa que los átomos migran a través de los límites de las partículas sin que se produzca ninguna fusión. Este proceso a menudo requiere temperaturas muy altas y duraciones más largas para lograr la densidad completa.

Sinterización en Fase Líquida

Este método se utiliza para cerámicas que son notoriamente difíciles de densificar, como el carburo de silicio y el nitruro de silicio. Se mezcla una pequeña cantidad de un aditivo con el polvo cerámico. A la temperatura de sinterización, este aditivo se funde y forma una fase líquida que moja las partículas cerámicas.

Este líquido acelera la densificación de dos maneras: permite que las partículas se reorganicen más fácilmente debido a las fuerzas capilares, y proporciona una vía más rápida para la difusión atómica.

Comprendiendo las Ventajas y Desventajas y Controlando el Resultado

La sinterización es un acto de equilibrio. Las propiedades finales de la cerámica están dictadas por un control preciso sobre varios factores contrapuestos.

El Dilema de la Temperatura y el Tiempo

Temperaturas más altas y tiempos de sinterización más largos promueven una mejor densificación. Sin embargo, el calor o el tiempo excesivos también pueden causar el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Aunque la densidad aumenta, los granos excesivamente grandes pueden hacer que la cerámica sea más propensa a la fractura, reduciendo su tenacidad.

El Papel de la Porosidad Inicial

La calidad del compacto "en verde" inicial es crítica. Una pieza con porosidad inicial alta o irregular requerirá una sinterización más agresiva para densificarse, lo que dificulta el control de la microestructura final y aumenta el riesgo de dejar vacíos que limiten la resistencia.

La Influencia de la Presión

La aplicación de presión externa durante el proceso de calentamiento (por ejemplo, en el prensado en caliente) puede mejorar significativamente la densificación. La presión fuerza a las partículas a un contacto más cercano, acelerando la difusión y permitiendo temperaturas de sinterización más bajas y tiempos más cortos. Esta es una herramienta poderosa para lograr una densidad casi total minimizando el crecimiento de grano no deseado.

Tomando la Decisión Correcta para su Aplicación

La estrategia de sinterización óptima depende completamente de los requisitos de rendimiento del componente final.

- Si su enfoque principal es la máxima densidad y resistencia (por ejemplo, herramientas de corte): Utilice sinterización en fase líquida o aplique presión para eliminar casi toda la porosidad.

- Si su enfoque principal es una producción rentable (por ejemplo, baldosas cerámicas, sanitarios): Optimice los parámetros de sinterización en fase sólida (tiempo y temperatura) para lograr una densidad aceptable sin un consumo excesivo de energía.

- Si su enfoque principal es una microestructura de grano fino para una tenacidad excepcional: Utilice temperaturas más bajas combinadas con presión aplicada para lograr la densidad completa mientras se inhibe el crecimiento de grano.

Al comprender y controlar el proceso de sinterización, puede diseñar con precisión la microestructura de una cerámica para cumplir su propósito previsto.

Tabla Resumen:

| Efecto de la Sinterización | Impacto en la Cerámica |

|---|---|

| Densificación | Reduce significativamente la porosidad, aumentando la densidad. |

| Resistencia Mecánica | Une las partículas, convirtiendo los compactos frágiles en sólidos robustos. |

| Microestructura | Controla el tamaño de grano y la composición de fase para propiedades adaptadas. |

| Estabilidad Térmica | Mejora la capacidad de soportar altas temperaturas. |

¿Listo para diseñar la cerámica perfecta para su aplicación? El proceso de sinterización es la clave para desbloquear la densidad, la resistencia y la estabilidad térmica que sus componentes requieren. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para dominar esta transformación crítica. Ya sea que esté desarrollando herramientas de corte, aislantes eléctricos o productos cerámicos rentables, nuestras soluciones lo ayudan a lograr un control microestructural preciso. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de la sinterización en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas