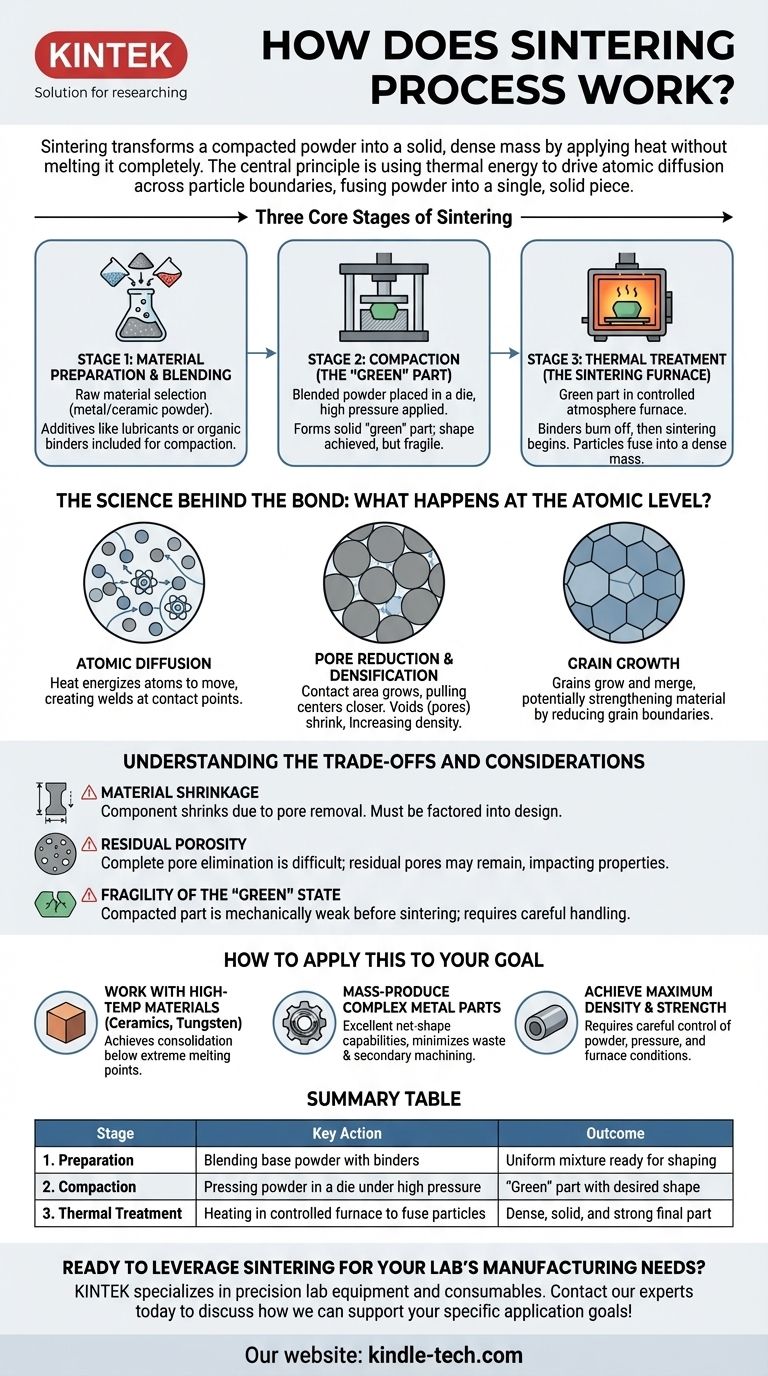

En esencia, el proceso de sinterización transforma un polvo compactado en una masa sólida y densa aplicando calor sin fundirlo por completo. El proceso generalmente implica tres etapas fundamentales: preparar y mezclar el material en polvo, comprimirlo en una forma deseada (conocida como pieza "verde") y luego calentarlo en un horno controlado donde las partículas individuales se fusionan.

El principio central de la sinterización es utilizar la energía térmica para impulsar la difusión atómica a través de los límites de las partículas. Esto fusiona el polvo en una sola pieza sólida, una técnica esencial para fabricar componentes a partir de materiales con puntos de fusión extremadamente altos o para crear piezas complejas de forma neta de manera eficiente.

Las Tres Etapas Centrales de la Sinterización

La sinterización no es una acción única, sino una secuencia de eventos cuidadosamente controlada. Cada etapa desempeña un papel fundamental en la determinación de las propiedades finales del componente.

Etapa 1: Preparación y Mezcla del Material

Antes de que se produzca cualquier calentamiento, la materia prima debe prepararse. Esto implica seleccionar un polvo metálico o cerámico primario y, a menudo, mezclarlo con otros elementos.

Se incluyen aditivos como lubricantes o aglutinantes orgánicos (agentes de acoplamiento) para mejorar el proceso de compactación y proporcionar resistencia inicial a la pieza prensada.

Etapa 2: Compactación (La Pieza "Verde")

El polvo mezclado se coloca en una matriz o molde. Luego se aplica una presión extremadamente alta para presionar el polvo, forzando a las partículas a un contacto estrecho.

Este proceso forma un objeto sólido con la forma deseada, a menudo denominado pieza "verde". Esta pieza es lo suficientemente sólida como para manipularse, pero aún es frágil y aún no ha alcanzado su resistencia o densidad final.

Etapa 3: Tratamiento Térmico (El Horno de Sinterización)

La pieza verde se coloca en un horno de sinterización con una atmósfera controlada. El proceso de calentamiento ocurre en fases distintas.

Primero, a temperaturas más bajas, se queman los aglutinantes orgánicos residuales. Luego, a medida que la temperatura aumenta hasta justo por debajo del punto de fusión del material, comienza la sinterización real. Las partículas se unen y se fusionan, creando una masa densa y unificada.

La Ciencia Detrás de la Unión: ¿Qué Sucede a Nivel Atómico?

El verdadero poder de la sinterización ocurre a escala microscópica. El calor aplicado energiza los átomos dentro de las partículas de polvo, lo que provoca varios efectos transformadores.

Difusión Atómica

La sinterización funciona porque el calor proporciona a los átomos suficiente energía para moverse, o difundirse, a través de los límites donde las partículas se tocan.

Este movimiento atómico crea efectivamente soldaduras en innumerables puntos de contacto a lo largo de la pieza, fusionando los granos individuales de polvo en una sola pieza sólida.

Reducción de Poros y Densificación

A medida que las partículas comienzan a fusionarse, el área de contacto entre ellas crece. Este proceso acerca los centros de las partículas.

El resultado es que los huecos, o poros, entre las partículas se encogen y se eliminan gradualmente. Esta reducción de la porosidad es lo que hace que la pieza se densifique y se vuelva más fuerte.

Crecimiento de Grano

Durante el proceso térmico, las estructuras cristalinas individuales, o granos, del material pueden crecer y fusionarse.

Este fenómeno puede fortalecer aún más el material al reducir el número de límites de grano, que a veces pueden ser puntos de debilidad.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el proceso de sinterización tiene características específicas que los ingenieros y diseñadores deben tener en cuenta para lograr el éxito.

Contracción del Material

El proceso de densificación y eliminación de poros no está exento de consecuencias. A medida que se eliminan los poros, todo el componente se encoge en tamaño.

Esta contracción es predecible y debe tenerse en cuenta en el diseño inicial del molde y de la pieza verde para garantizar que el componente final cumpla con las especificaciones dimensionales.

Porosidad Residual

En la mayoría de los casos, es muy difícil eliminar el 100% de la porosidad. Pueden quedar algunos poros pequeños y residuales dentro de la pieza final.

Esto puede afectar las propiedades mecánicas últimas del material, como su resistencia y dureza, en comparación con un componente fabricado a partir de metal completamente fundido.

Fragilidad del Estado "Verde"

La pieza compactada es mecánicamente débil antes de entrar en el horno. Este estado "verde" requiere una manipulación cuidadosa para evitar grietas, astillas u otros defectos que quedarían fijados durante la etapa final de sinterización.

Cómo Aplicar Esto a Su Objetivo

Su objetivo específico determinará qué aspectos del proceso de sinterización son más críticos de controlar.

- Si su enfoque principal es trabajar con materiales de alta temperatura (como cerámicas o tungsteno): La sinterización es un método principal porque logra la consolidación muy por debajo del punto de fusión extremo del material.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas: La sinterización ofrece excelentes capacidades de forma neta, minimizando el desperdicio de material y la necesidad de costosas operaciones de mecanizado secundario.

- Si su enfoque principal es lograr la máxima densidad y resistencia teóricas: Debe controlar cuidadosamente las características del polvo, la presión de compactación y las condiciones del horno para minimizar la porosidad residual.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión el calor y la presión para transformar el polvo suelto en un componente denso, unificado y de alto rendimiento.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla del polvo base con aglutinantes | Mezcla uniforme lista para dar forma |

| 2. Compactación | Prensado del polvo en una matriz bajo alta presión | Pieza "verde" con la forma deseada |

| 3. Tratamiento Térmico | Calentamiento en horno controlado para fusionar las partículas | Pieza final densa, sólida y fuerte |

¿Listo para aprovechar la sinterización para las necesidades de fabricación de su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para el procesamiento avanzado de materiales. Ya sea que esté desarrollando piezas complejas de forma neta o trabajando con materiales de alta temperatura, nuestras soluciones de sinterización pueden ayudarlo a lograr una densidad y un rendimiento superiores. ¡Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de aplicación específicos!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos