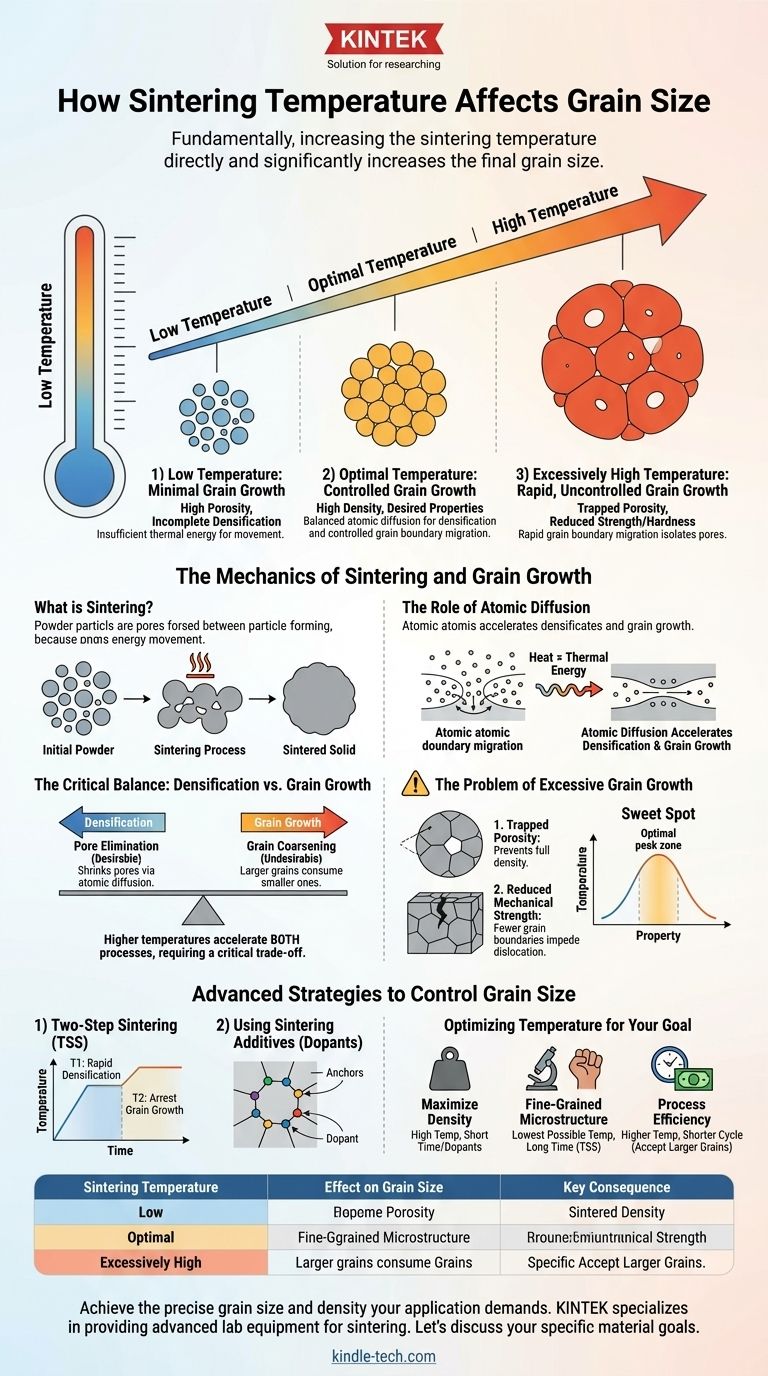

Fundamentalmente, el aumento de la temperatura de sinterización incrementa directa y significativamente el tamaño de grano final. Esto ocurre porque las temperaturas más altas proporcionan la energía térmica necesaria para que los átomos se muevan, un proceso llamado difusión atómica. Este movimiento atómico mejorado acelera tanto el proceso deseable de densificación (la eliminación de poros) como el proceso a menudo indeseable de crecimiento de grano, donde los granos más pequeños son consumidos por los más grandes.

El desafío central de la sinterización no es solo alcanzar una alta densidad, sino hacerlo controlando el tamaño de grano. La temperatura es la palanca principal para la densificación, pero simultáneamente acelera el crecimiento de grano, lo que obliga a una compensación crítica que dicta las propiedades finales del material.

La mecánica de la sinterización y el crecimiento de grano

Para controlar el tamaño de grano, primero debe comprender las fuerzas fundamentales que actúan durante el proceso de sinterización. Es una competencia entre la eliminación de poros y el engrosamiento de grano.

¿Qué es la sinterización?

La sinterización es un tratamiento térmico que une partículas de polvo para formar una masa sólida y densa. El objetivo principal es reducir o eliminar el espacio vacío, o porosidad, entre las partículas iniciales.

Este proceso ocurre a temperaturas por debajo del punto de fusión del material. En lugar de fundirse y fusionarse, los átomos se mueven a través de las superficies de las partículas para formar y hacer crecer "cuellos" entre ellas.

El papel de la difusión atómica

El motor que impulsa todo este proceso es la difusión atómica. La temperatura es el combustible. A medida que aumenta la temperatura, se les da a los átomos más energía cinética, lo que les permite moverse más libre y rápidamente.

Este movimiento permite que los átomos migren de áreas de alta tensión (como la superficie de una partícula) a áreas de menor tensión (como el cuello entre dos partículas), lo que hace que los cuellos crezcan y los poros se encojan.

Cómo crecen los granos

Un material sinterizado se compone de muchos cristales individuales, o granos. La interfaz entre dos granos cualesquiera se denomina límite de grano.

Los límites de grano tienen mayor energía que el interior de un grano. Para minimizar la energía total del sistema, el material busca reducir su área total de límite de grano. Esto lo logra a través del crecimiento de grano: los granos más grandes, que son más estables energéticamente, consumen a sus vecinos más pequeños.

La temperatura como acelerador

El crecimiento de grano, al igual que la densificación, depende de la difusión atómica. Para que un límite de grano se mueva y consuma otro grano, los átomos deben desprenderse de una red cristalina y volver a unirse a la otra.

Las temperaturas más altas aceleran drásticamente este movimiento atómico, lo que lleva a una tasa mucho más rápida de migración de límites de grano y, en consecuencia, a un crecimiento de grano más rápido.

El equilibrio crítico: densificación vs. crecimiento de grano

El éxito de un proceso de sinterización se define por lo bien que navega la competencia entre lograr una alta densidad y evitar un crecimiento excesivo de grano.

Dos procesos en competencia

En las etapas inicial e intermedia de la sinterización, la densificación suele ser el proceso dominante. Los poros se localizan en los límites de grano, y la difusión atómica los reduce eficazmente.

Sin embargo, a medida que la temperatura aumenta o el tiempo se extiende, los límites de grano pueden separarse de los poros. Cuando un límite de grano que se mueve rápidamente pasa por un poro, ese poro queda atrapado dentro del grano, lo que hace que sea extremadamente difícil de eliminar.

El problema del crecimiento excesivo de grano

El crecimiento incontrolado de grano suele ser perjudicial para el rendimiento final del material. Puede conducir a dos problemas principales:

- Porosidad atrapada: A medida que los granos grandes crecen rápidamente, pueden aislar poros dentro de sus interiores, impidiendo que el material alcance la densidad completa.

- Resistencia mecánica reducida: Para la mayoría de las cerámicas y metales, la resistencia y la dureza disminuyen a medida que aumenta el tamaño de grano. Esto se describe mediante la relación de Hall-Petch, que establece que los granos más pequeños crean más límites que impiden el movimiento de dislocaciones, haciendo que el material sea más fuerte.

El "punto óptimo" de la sinterización

Para cualquier material dado, existe un perfil óptimo de temperatura-tiempo. Una temperatura demasiado baja da como resultado una pieza porosa y débil. Una temperatura demasiado alta crea una pieza con granos grandes y débiles y porosidad potencialmente atrapada. El objetivo es encontrar el "punto óptimo" que maximice la densificación manteniendo el tamaño de grano dentro de un rango aceptable.

Estrategias avanzadas para controlar el tamaño de grano

Debido a que la simple aplicación de calor presenta esta compensación, los ingenieros de materiales han desarrollado métodos más sofisticados para desacoplar la densificación del crecimiento de grano.

Sinterización en dos etapas (TSS)

Este método implica calentar el material a una temperatura relativamente alta (T1) para lograr una alta tasa de densificación inicial. Una vez que el material alcanza una densidad crítica (típicamente >90%), la temperatura se reduce rápidamente a una segunda temperatura más baja (T2) y se mantiene.

En T2, la difusión requerida para la densificación aún puede ocurrir (especialmente para eliminar los poros pequeños finales), pero la energía es demasiado baja para una rápida migración de límites de grano, deteniendo eficazmente el crecimiento de grano.

Uso de aditivos de sinterización (dopantes)

Otra técnica poderosa es la adición de pequeñas cantidades de un segundo material, o dopante. Estos iones dopantes tienden a segregarse en los límites de grano.

Esto crea un efecto de "arrastre de soluto", donde los átomos dopantes actúan como anclas que impiden físicamente el movimiento del límite de grano. Esto ralentiza el crecimiento de grano, permitiendo que la densificación progrese hasta su finalización a temperaturas más altas sin la penalización de un engrosamiento extremo de grano.

Optimización de la temperatura para su objetivo

La temperatura de sinterización ideal no es un valor único; es un parámetro que debe ajustar en función de su objetivo principal para el componente final.

- Si su objetivo principal es lograr la máxima densidad: Debe usar una temperatura suficientemente alta para impulsar la eliminación de poros, pero considere un tiempo de mantenimiento más corto o el uso de dopantes para evitar un crecimiento descontrolado de grano que podría atrapar la porosidad residual.

- Si su objetivo principal es una microestructura de grano fino (para resistencia y dureza): Priorice la temperatura más baja posible que aún pueda lograr su densidad objetivo, incluso si requiere un tiempo de sinterización significativamente más largo. Los métodos avanzados como la sinterización en dos etapas son ideales para este objetivo.

- Si su objetivo principal es la eficiencia del proceso (costo y tiempo): A menudo se prefieren temperaturas más altas y tiempos de ciclo más cortos. Sin embargo, debe aceptar el tamaño de grano más grande resultante y probar rigurosamente que las propiedades mecánicas del material aún cumplen con los requisitos de la aplicación.

En última instancia, dominar el efecto de la temperatura en el tamaño de grano es la clave para transformar un simple polvo en un componente de ingeniería de alto rendimiento.

Tabla resumen:

| Temperatura de Sinterización | Efecto en el Tamaño de Grano | Consecuencia Clave |

|---|---|---|

| Baja | Crecimiento Mínimo | Alta Porosidad, Densificación Incompleta |

| Óptima | Crecimiento Controlado | Alta Densidad, Propiedades Mecánicas Deseadas |

| Excesivamente Alta | Crecimiento Rápido e Incontrolado | Porosidad Atrapada, Resistencia/Dureza Reducida |

Logre el tamaño de grano y la densidad precisos que su aplicación requiere.

Controlar el proceso de sinterización es fundamental para desarrollar materiales con las propiedades mecánicas adecuadas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar este equilibrio.

Nuestros hornos de sinterización ofrecen control preciso de la temperatura y perfiles programables, lo que permite técnicas como la sinterización en dos etapas para lograr alta densidad con un tamaño de grano fino. Ya sea que esté trabajando en I+D o producción, las soluciones de KINTEK lo ayudan a optimizar su proceso para obtener resistencia, dureza y eficiencia.

Hablemos de sus objetivos específicos de materiales. Contacte a nuestros expertos hoy para encontrar la solución de sinterización ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz