En esencia, un horno de arco eléctrico (EAF) funciona como un rayo contenido y controlado. Utiliza electrodos de grafito masivos para hacer pasar una enorme corriente eléctrica a través de una carga de metal (típicamente chatarra de acero), creando un arco eléctrico. Este arco genera un calor increíblemente intenso, que alcanza miles de grados Celsius, lo que funde rápidamente el metal.

La distinción crucial de un horno de arco es su uso de calentamiento directo a través de un arco de plasma. A diferencia de otros hornos que calientan el ambiente circundante o un recipiente, el EAF aplica su energía directamente al metal, lo que lo convierte en una herramienta excepcionalmente potente y eficiente para fundir grandes cantidades de material de desecho.

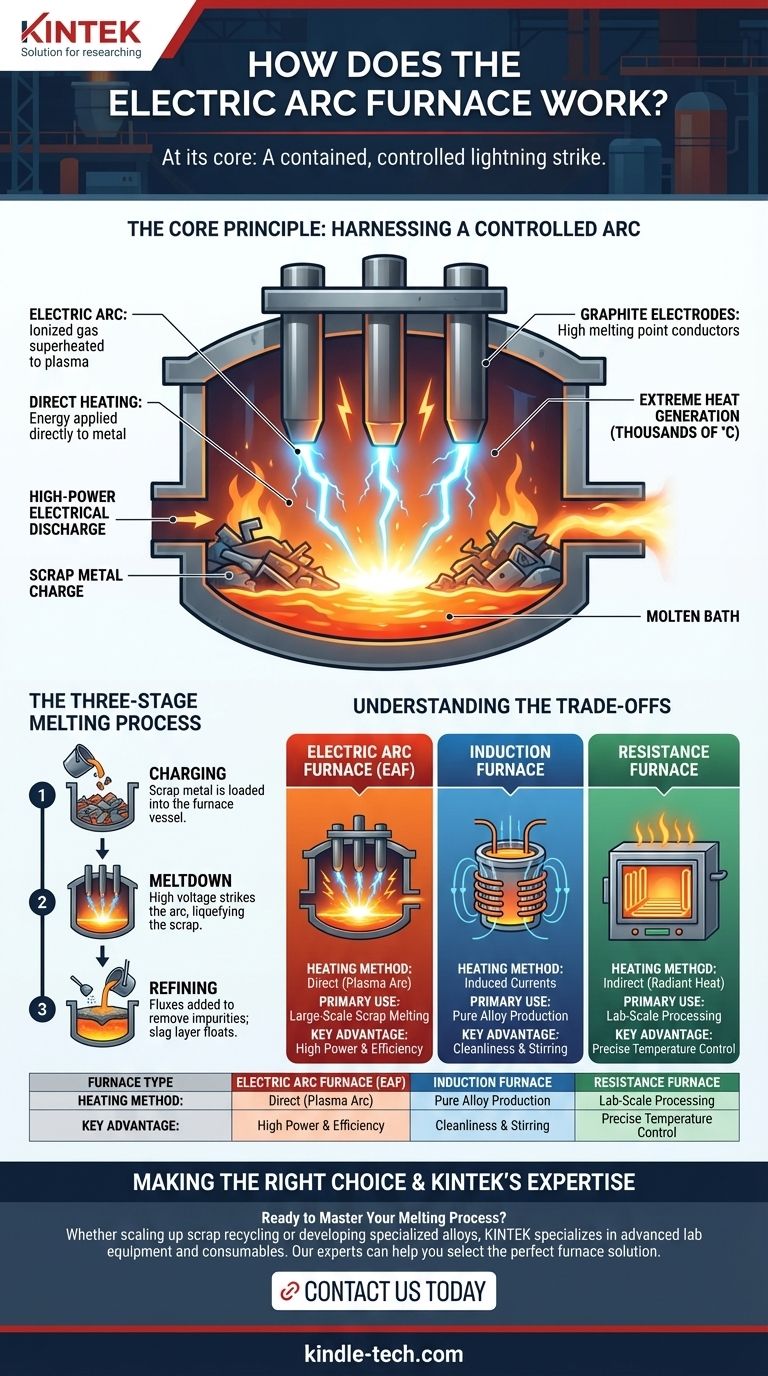

El Principio Fundamental: Aprovechando un Arco Controlado

La potencia de un horno de arco eléctrico proviene de un fenómeno simple pero poderoso. Transforma la energía eléctrica en energía térmica con una eficiencia brutal.

¿Qué es un Arco Eléctrico?

Un arco eléctrico es una descarga eléctrica de alta potencia que ocurre cuando la electricidad salta un espacio entre dos conductores, en este caso, entre los electrodos y la chatarra. Esta descarga ioniza el gas en el espacio, creando un canal de plasma sobrecalentado.

Cómo el Arco Genera Calor Intenso

El arco de plasma es el corazón del funcionamiento del horno. Irradia una inmensa energía térmica, transfiriendo rápidamente calor al metal sólido. Este proceso es mucho más directo e intenso que el calentamiento indirecto utilizado en muchos otros tipos de hornos.

El Papel de los Electrodos de Grafito

El horno utiliza grandes electrodos de grafito por dos razones clave. Primero, el grafito es un excelente conductor eléctrico. Segundo, y más importante, tiene un punto de fusión extremadamente alto y puede soportar las increíbles temperaturas generadas por el arco sin consumirse demasiado rápido.

El Proceso de Fusión en Tres Etapas

El funcionamiento de un EAF no se trata solo de fundir; es un proceso refinado y de múltiples etapas diseñado para producir acero de una calidad específica.

Etapa 1: Carga

El proceso comienza cargando el horno. Un gran cucharón deja caer chatarra en el recipiente del horno. Esta carga a menudo se precalienta para mejorar la eficiencia energética.

Etapa 2: Fusión

Una vez cargado, el techo del horno se cierra y los electrodos de grafito se bajan hacia el metal. Se aplica un alto voltaje, encendiendo el arco entre los electrodos y la carga. El calor intenso inicia el período de fusión, licuando la chatarra en un baño fundido.

Etapa 3: Refinación

Fundir el metal es solo la mitad de la batalla. Durante la etapa de refinación, se añaden fundentes como cal viva al baño fundido. Estos materiales se combinan con las impurezas del acero para formar una capa líquida llamada escoria, que flota sobre el metal fundido y se puede eliminar fácilmente.

Comprendiendo las Ventajas y Desventajas: Arco vs. Otros Hornos

Para comprender verdaderamente el EAF, es útil compararlo con otros hornos industriales comunes. La principal diferencia radica en el método de transferencia de calor.

Calentamiento Directo vs. Indirecto

Un EAF utiliza calentamiento directo; la fuente de energía (el arco) está en contacto directo con el material que se calienta. La mayoría de los otros hornos, como los hornos de cámara o de tubo, utilizan calentamiento indirecto. Dependen de elementos calefactores o llamas para calentar el interior del horno, que luego calienta el material a través de la radiación y la convección. Esto es generalmente más lento y menos potente.

Horno de Arco vs. Horno de Inducción

Un horno de inducción también utiliza electricidad, pero de una manera completamente diferente. Genera un potente campo magnético, que induce corrientes de Foucault dentro del propio metal. Estas corrientes generan calor por resistencia. Este método es excelente para crear aleaciones muy puras y proporciona una agitación natural de la fusión, pero carece de la potencia de fusión bruta de un EAF para el procesamiento de chatarra a gran escala.

Horno de Arco vs. Hornos de Resistencia

Los hornos de cámara o de tubo a escala de laboratorio utilizan elementos calefactores resistivos (bobinas de metal o cerámica) que se calientan al pasar la electricidad a través de ellos. Calientan el aire o un tubo de trabajo, que luego calienta lentamente la muestra. Esto permite un excelente control y uniformidad de la temperatura, pero no es adecuado para fundir toneladas de acero.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente del material, la escala de la operación y el producto final deseado.

- Si su objetivo principal es fundir grandes volúmenes de chatarra de acero de manera eficiente: El horno de arco eléctrico es el estándar de la industria debido a su potencia inigualable y su capacidad de calentamiento directo e intenso.

- Si su objetivo principal es crear aleaciones altamente puras y especializadas en un vacío controlado: Un horno de inducción (especialmente un fundidor de inducción al vacío) es superior por su limpieza y agitación electromagnética.

- Si su objetivo principal es el tratamiento térmico preciso o el procesamiento de muestras a escala de laboratorio: Un horno de cámara o de tubo que utiliza elementos de resistencia ofrece la mejor uniformidad y control de la temperatura.

En última instancia, dominar el calentamiento industrial consiste en seleccionar la herramienta adecuada para el trabajo metalúrgico específico.

Tabla Resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Horno de Inducción | Horno de Resistencia |

|---|---|---|---|

| Método de Calentamiento | Directo (Arco de Plasma) | Corrientes Inducidas | Indirecto (Calor Radiante) |

| Uso Principal | Fusión de Chatarra a Gran Escala | Producción de Aleaciones Puras | Procesamiento a Escala de Laboratorio |

| Ventaja Clave | Alta Potencia y Eficiencia | Limpieza y Agitación | Control Preciso de la Temperatura |

¿Listo para Dominar su Proceso de Fusión?

Ya sea que esté ampliando el reciclaje de chatarra o desarrollando aleaciones especializadas, elegir la tecnología de horno adecuada es fundamental para su éxito. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, satisfaciendo las necesidades precisas de laboratorios e instalaciones industriales.

Nuestros expertos pueden ayudarle a seleccionar la solución de horno perfecta para mejorar la eficiencia, la pureza y el control en sus operaciones.

¡Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede impulsar su innovación!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el "alcance" del calentamiento por inducción? Entendiendo la distancia de acoplamiento y el efecto pelicular

- ¿Cuánta electricidad consume un horno de inducción? Calcule su verdadero costo energético

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Cuál es la desventaja del horno de inducción? El compromiso crítico en la fusión de metales

- ¿Cómo funciona un horno de inducción al vacío? Domine la fusión de metales de alta pureza

- ¿Qué materiales no pueden calentarse por inducción? Entendiendo los límites del calentamiento conductivo

- ¿Cuáles son las aplicaciones del calentamiento por inducción de alta frecuencia? Logre un calor preciso y limpio para su proceso industrial

- ¿Cuál es la eficiencia del calentamiento por inducción? Logre un 85% de eficiencia energética con calentamiento directo