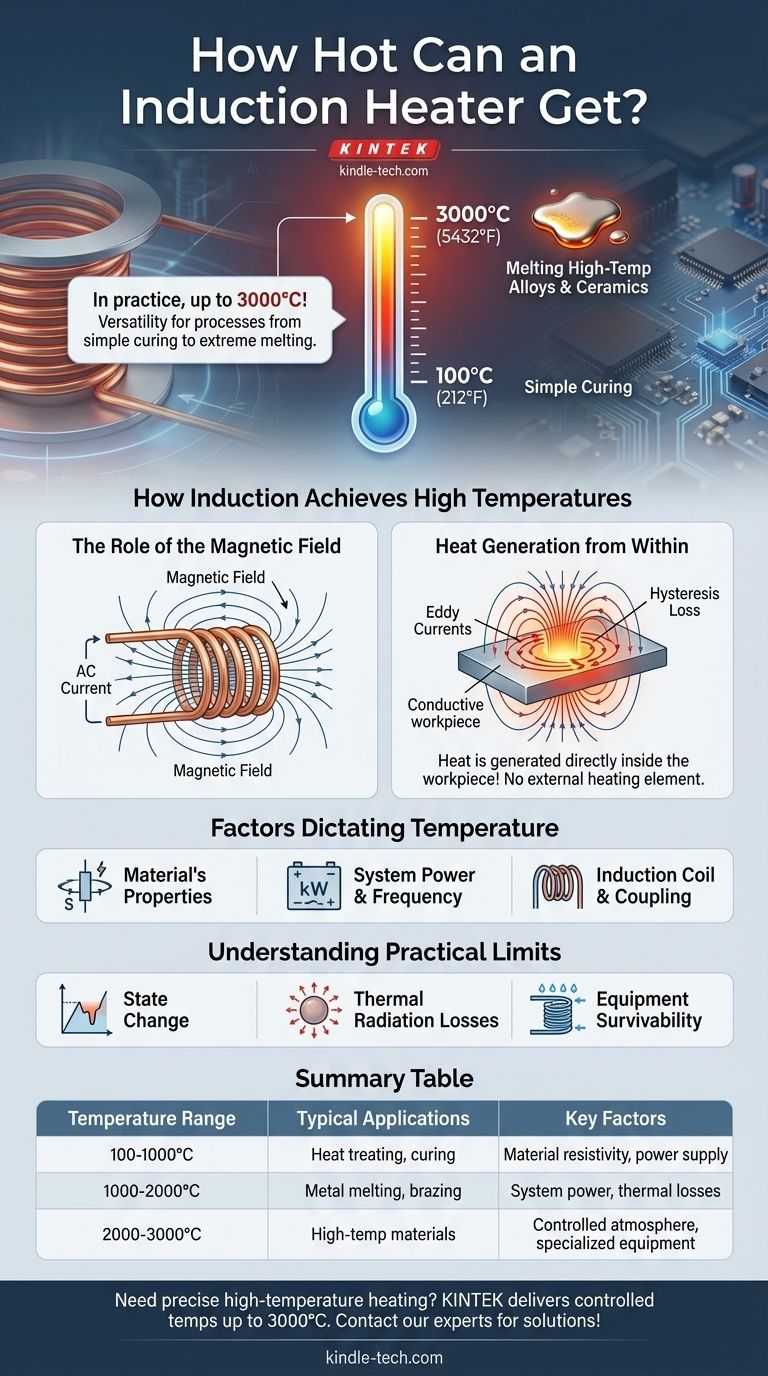

En la práctica, un calentador de inducción puede alcanzar temperaturas tan altas como 3000 °C (5432 °F). Este amplio rango operativo, desde tan solo 100 °C (212 °F), le permite manejar procesos que van desde el curado simple hasta la fusión de aleaciones y cerámicas de alta temperatura. La versatilidad de la tecnología también se extiende al tiempo, permitiendo procesos que duran meses o menos de medio segundo.

La temperatura máxima que puede alcanzar un calentador de inducción no es un límite fijo del calentador en sí. En cambio, está determinada por las propiedades del material que se calienta, la eficiencia del sistema y el punto en el que el material se derrite, se vaporiza o pierde calor al medio ambiente tan rápido como lo gana.

Cómo la inducción logra altas temperaturas

Para comprender los límites de temperatura, primero debe entender que la inducción no es una fuente de calor convencional. A diferencia de un horno o una llama, un calentador de inducción no se calienta y luego transfiere ese calor a la pieza.

El papel del campo magnético

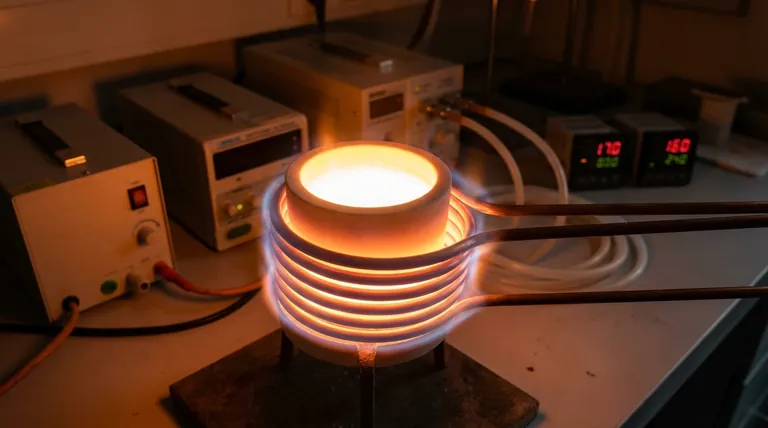

Un sistema de calentamiento por inducción utiliza una corriente eléctrica alterna que fluye a través de una bobina de cobre. Esto genera un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Generación de calor desde dentro

Cuando se coloca un material conductor (como una pieza de trabajo metálica) dentro de este campo, ocurren dos fenómenos. Se inducen corrientes de Foucault, que son corrientes eléctricas internas, dentro de la pieza. La resistencia natural del material a estas corrientes genera una fricción interna precisa y, por lo tanto, un calor intenso. En materiales magnéticos, un efecto secundario llamado pérdida por histéresis también contribuye al calentamiento.

Un enfoque fundamentalmente diferente

Este método genera calor directamente dentro de la pieza de trabajo. No hay un elemento calefactor externo, lo que significa que la temperatura teórica no está limitada por el punto de fusión de un componente del horno. La pieza en sí se convierte en la fuente de calor.

Los factores que dictan la temperatura

La temperatura final de una pieza de trabajo es un equilibrio dinámico entre la energía suministrada por el sistema de inducción y la energía que se pierde en el entorno circundante.

Las propiedades del material

La composición de la pieza de trabajo es el factor más importante. Los materiales con alta resistividad eléctrica se calientan más rápido. Las propiedades magnéticas de un metal (su permeabilidad) también aumentan drásticamente la eficiencia del proceso de calentamiento por debajo de una cierta temperatura, conocida como el punto de Curie.

La potencia y frecuencia del sistema

Una fuente de alimentación con una clasificación de kilovatios (kW) más alta puede suministrar más energía por segundo, lo que resulta en una tasa más rápida de aumento de temperatura. La frecuencia de operación del sistema también se ajusta a las propiedades del material y a la profundidad de calentamiento deseada para maximizar la transferencia de energía.

La bobina de inducción y el acoplamiento

El diseño de la bobina de inducción y su proximidad a la pieza de trabajo (conocido como acoplamiento) son críticos. Una bobina estrechamente acoplada a la pieza transfiere energía de manera mucho más eficiente, lo que permite alcanzar temperaturas más altas más rápidamente.

Comprender los límites prácticos

Si bien la teoría permite temperaturas extremadamente altas, las aplicaciones del mundo real se rigen por varias limitaciones prácticas.

El cambio de estado del material

El límite más obvio es el punto de fusión o vaporización del material que se está calentando. No se puede calentar una pieza de aluminio al aire libre mucho más allá de su punto de fusión de 660 °C (1220 °F) y esperar que permanezca como un objeto sólido. La cifra de 3000 °C se aplica a materiales con puntos de fusión extremadamente altos, como el grafito o el tungsteno, a menudo dentro de un vacío o atmósfera controlada.

Pérdidas por radiación térmica

A medida que un objeto se calienta, irradia calor al medio ambiente a un ritmo que aumenta exponencialmente. En cierto punto, el objeto perderá calor tan rápido como el sistema de inducción puede suministrarlo. Superar este equilibrio térmico para alcanzar temperaturas más altas requiere un aumento significativo de la potencia.

Supervivencia del equipo

Mientras que la pieza de trabajo se calienta, la bobina de inducción debe permanecer fría. Los sistemas de inducción de alta potencia utilizan bobinas de cobre refrigeradas por agua para evitar que se sobrecalienten y se derritan. Los componentes de la fuente de alimentación también tienen límites térmicos que dictan su salida continua máxima.

Alinear la tecnología con su objetivo

La pregunta correcta no es "¿qué tan caliente puede llegar?", sino "¿puede la inducción entregar la cantidad correcta de energía al lugar correcto para mi aplicación específica?".

- Si su enfoque principal es el tratamiento térmico de precisión: La inducción es ideal, ya que la temperatura final es una función altamente repetible de la potencia, la frecuencia y el tiempo.

- Si su enfoque principal es la fusión de metales: El éxito depende de tener una fuente de alimentación con suficientes kilovatios para superar el punto de fusión del material y las pérdidas térmicas posteriores.

- Si su enfoque principal es la ciencia de materiales a alta temperatura: La inducción es uno de los pocos métodos capaces de alcanzar los 2000-3000 °C en atmósferas controladas, pero esto requiere equipo especializado.

En última instancia, el poder del calentamiento por inducción radica en su entrega precisa, rápida y controlada de energía directamente dentro de un material.

Tabla de resumen:

| Rango de temperatura | Aplicaciones típicas | Factores clave |

|---|---|---|

| 100-1000°C | Tratamiento térmico, curado | Resistividad del material, fuente de alimentación |

| 1000-2000°C | Fusión de metales, soldadura fuerte | Potencia del sistema, pérdidas térmicas |

| 2000-3000°C | Materiales de alta temperatura | Atmósfera controlada, equipo especializado |

¿Necesita soluciones de calentamiento de alta precisión para su laboratorio o proceso de producción? KINTEK se especializa en sistemas avanzados de calentamiento por inducción que entregan temperaturas controladas de hasta 3000 °C para investigación de materiales, procesamiento de metales y aplicaciones industriales especializadas. Nuestros expertos le ayudarán a seleccionar el equipo adecuado en función de las propiedades de su material, los requisitos de temperatura y los objetivos del proceso. Contacte a nuestros especialistas en calentamiento hoy mismo para discutir cómo nuestra tecnología de inducción puede mejorar sus capacidades de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?