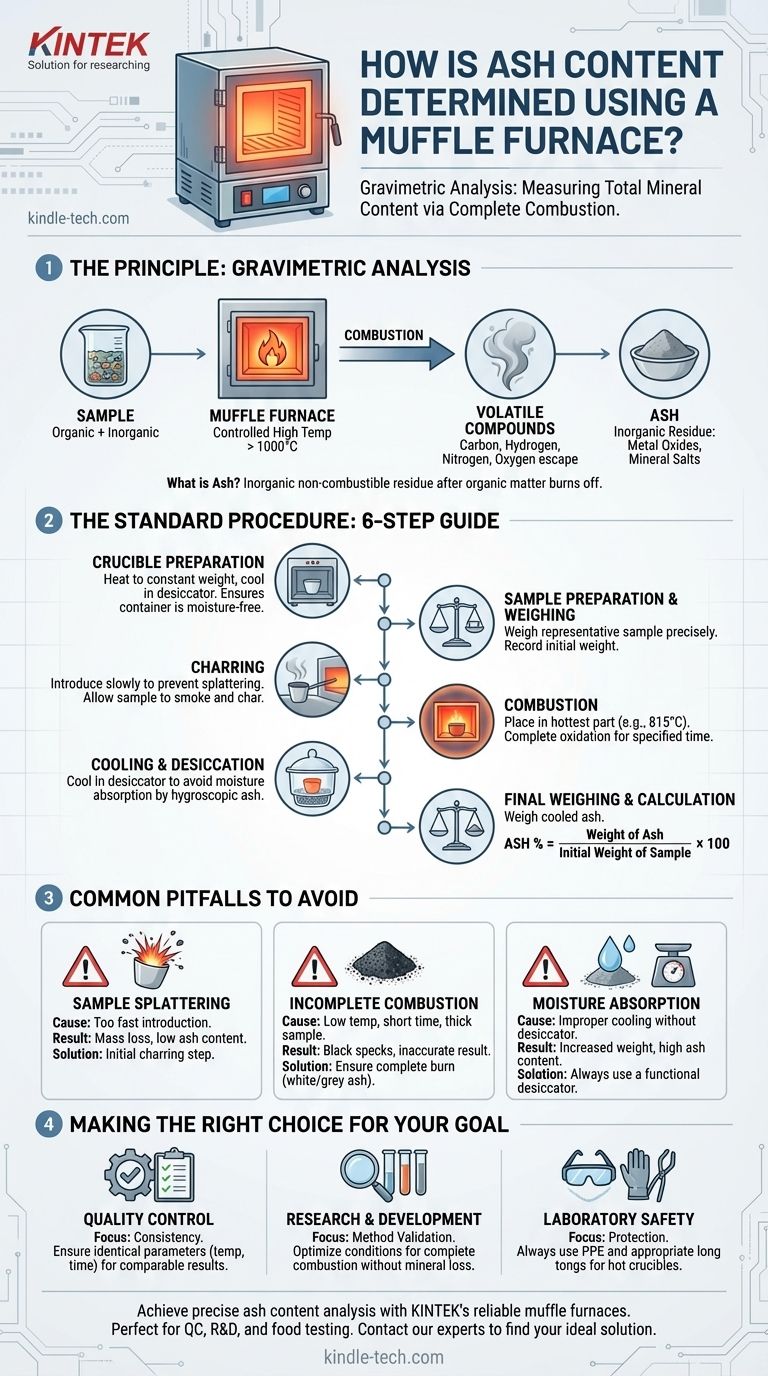

Determinar el contenido de cenizas de un material es un procedimiento analítico fundamental que implica la combustión completa de sus componentes orgánicos en un horno de mufla. El residuo inorgánico no combustible que queda es la "ceniza", que luego se pesa para calcular su porcentaje de la masa original de la muestra. Este método gravimétrico es una medida directa del contenido mineral total.

El principio central es sencillo: se pesa una muestra, se calienta a una temperatura alta y controlada hasta que toda la materia orgánica se quema, y luego se vuelve a pesar la ceniza inorgánica restante. La precisión del resultado depende de un control preciso de la temperatura, un manejo cuidadoso para evitar la pérdida de la muestra y un enfriamiento adecuado para evitar la absorción de humedad.

El Principio: Análisis Gravimétrico por Combustión

El análisis del contenido de cenizas es una forma de análisis gravimétrico, lo que significa que se basa en la medición de la masa. El proceso está diseñado para eliminar todos los materiales volátiles y combustibles (principalmente compuestos de carbono, hidrógeno, nitrógeno y oxígeno) de la muestra.

¿Qué es la "Ceniza"?

La ceniza es el residuo inorgánico que queda después de la combustión completa. Se compone principalmente de óxidos metálicos y otras sales minerales no combustibles que estaban presentes en el material original.

¿Por qué usar un horno de mufla?

Un horno de mufla es esencialmente un horno de alta temperatura aislado para alcanzar y mantener temperaturas específicas y uniformes, a menudo superiores a 1000 °C. Este ambiente controlado es crucial para asegurar que toda la porción orgánica de la muestra se oxide y se queme por completo sin descomponer los componentes minerales que se pretenden medir.

El Procedimiento Estándar: Una Guía Paso a Paso

Aunque los parámetros específicos como la temperatura y la duración están dictados por el método estándar (por ejemplo, ASTM, ISO) para un material dado, los pasos fundamentales son universales.

Paso 1: Preparación del crisol

Antes de introducir la muestra, el recipiente (típicamente un crisol de porcelana) debe prepararse. Se calienta en el horno de mufla a la temperatura de prueba, se enfría en un desecador y se pesa. Este proceso se repite hasta que se logra un peso constante, asegurando que cualquier humedad o residuo en el propio crisol se elimine y no afecte el resultado final.

Paso 2: Preparación y pesaje de la muestra

Se pesa una porción representativa del material directamente en el crisol preparado. Es fundamental registrar este peso inicial con alta precisión.

La muestra debe extenderse en una capa fina y uniforme en el fondo del crisol. Una muestra gruesa puede provocar una combustión incompleta del material en el centro.

Paso 3: El proceso de calcinación (carbonización)

Para evitar que la muestra salpique y pierda masa debido a una combustión rápida, debe introducirse en el horno gradualmente.

Coloque el crisol cerca de la boca del horno precalentado. Deje que la muestra se caliente lentamente, humee y se carbonice durante varios minutos hasta que el humo denso disminuya.

Paso 4: El proceso de calcinación (combustión)

Una vez que la muestra haya dejado de humear, empuje suavemente el crisol hacia la parte más caliente y central del horno. Cierre la puerta del horno y deje que se queme durante el tiempo especificado por su método.

El controlador del horno mantendrá la temperatura establecida (por ejemplo, 815±15 °C según la referencia). El sistema encenderá y apagará la energía, a menudo indicado por luces, para mantener esta temperatura constante.

Paso 5: Enfriamiento y desecación

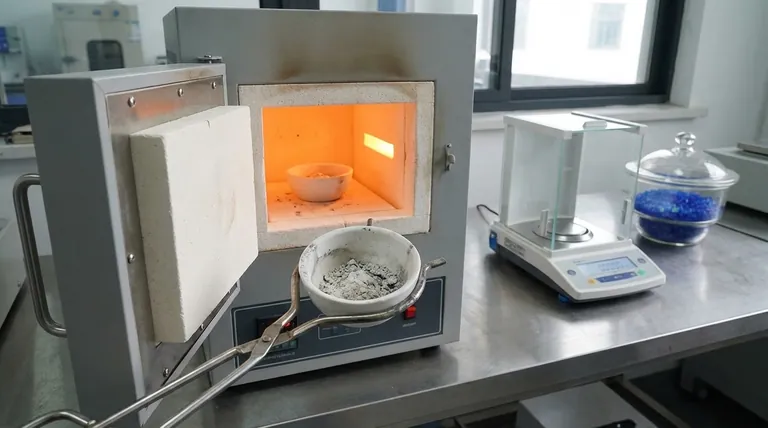

Una vez completado el tiempo de calcinación, se apaga la alimentación. Con unas pinzas largas, retire con cuidado el crisol caliente del horno y colóquelo sobre una superficie resistente al calor durante unos minutos para que se enfríe ligeramente.

Fundamentalmente, debe transferir el crisol a un desecador. Un desecador es un recipiente sellado con un agente secante que proporciona un ambiente libre de humedad. Esto evita que la ceniza, altamente higroscópica (que absorbe agua), gane peso por la humedad atmosférica, lo que corrompería la medición final.

Paso 6: Pesaje final y cálculo

Después de que el crisol se haya enfriado a temperatura ambiente dentro del desecador, se vuelve a pesar en la misma balanza analítica. Luego, el contenido de cenizas se calcula como un porcentaje.

Fórmula:

Ceniza % = (Peso de la Ceniza / Peso Inicial de la Muestra) x 100

Errores comunes a evitar

Lograr resultados precisos y repetibles requiere evitar algunos errores comunes.

Salpicaduras de la muestra

Esto es causado por introducir la muestra en el horno demasiado rápido. La combustión violenta y rápida puede expulsar pequeñas partículas de la muestra del crisol, lo que lleva a un resultado de contenido de cenizas artificialmente bajo. El paso inicial de carbonización es la solución.

Combustión incompleta

Si el residuo final es oscuro o contiene motas negras, la combustión fue incompleta. Esto puede ser causado por una temperatura demasiado baja, un tiempo de calcinación demasiado corto o una capa de muestra demasiado gruesa. La ceniza final debe ser típicamente un polvo fino de color claro (blanco o gris).

Absorción de humedad

Esta es la fuente de error más sutil pero significativa. La ceniza caliente es extremadamente reactiva con la humedad del aire. No enfriar el crisol completamente dentro de un desecador en funcionamiento resultará en un peso final demasiado alto, inflando el valor de su contenido de cenizas.

Tomar la decisión correcta para su objetivo

Dominar esta técnica consiste en comprender los principios de precisión, control y limpieza. El objetivo dicta el enfoque.

- Si su enfoque principal es el Control de Calidad rutinario: La consistencia es primordial. Asegúrese de que la preparación de la muestra, la temperatura del horno y el tiempo de calcinación sean idénticos para cada prueba para obtener resultados comparables.

- Si su enfoque principal es la Investigación y Desarrollo: La validación del método es clave. Es posible que deba experimentar con diferentes temperaturas y tiempos para encontrar las condiciones óptimas que proporcionen una combustión completa sin degradar los minerales de interés.

- Si su enfoque principal es la seguridad en el laboratorio: Utilice siempre el equipo de protección personal (EPP) adecuado, incluidos guantes resistentes al calor y gafas de seguridad. Manipule los crisoles calientes solo con pinzas largas y seguras.

En última instancia, una determinación exitosa del contenido de cenizas es un testimonio de una práctica de laboratorio meticulosa.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Preparación del crisol | Eliminar humedad/residuos para un peso tara preciso |

| 2 | Pesaje de la muestra | Registrar la masa inicial precisa para el cálculo |

| 3 | Carbonización | Evitar salpicaduras de la muestra y pérdida de masa |

| 4 | Combustión | Quemar la materia orgánica a temperatura controlada |

| 5 | Enfriamiento en desecador | Evitar la absorción de humedad por la ceniza higroscópica |

| 6 | Pesaje final | Medir la masa del residuo inorgánico |

¿Necesita un análisis preciso del contenido de cenizas para sus materiales? Los hornos de mufla de KINTEK ofrecen el control uniforme de alta temperatura y la fiabilidad esenciales para obtener resultados gravimétricos precisos. Ya sea que se encuentre en control de calidad, investigación o pruebas de alimentos, nuestro equipo de laboratorio garantiza una combustión completa sin degradación mineral. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación específica y lograr mediciones de contenido de cenizas consistentes y confiables.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales