En esencia, el sinterizado cerámico es un proceso térmico a alta temperatura que transforma un polvo cerámico compactado en un objeto sólido y denso. Esto se logra calentando el material a una temperatura inferior a su punto de fusión, lo que hace que las partículas individuales se fusionen mediante difusión atómica, aumentando drásticamente la resistencia, dureza y estabilidad del material.

El sinterizado no consiste simplemente en calentar un material. Es un paso de ingeniería preciso que utiliza calor controlado y, a veces, presión para desencadenar la difusión a nivel atómico, eliminando los vacíos entre las partículas de polvo para crear una cerámica policristalina densa y de alto rendimiento.

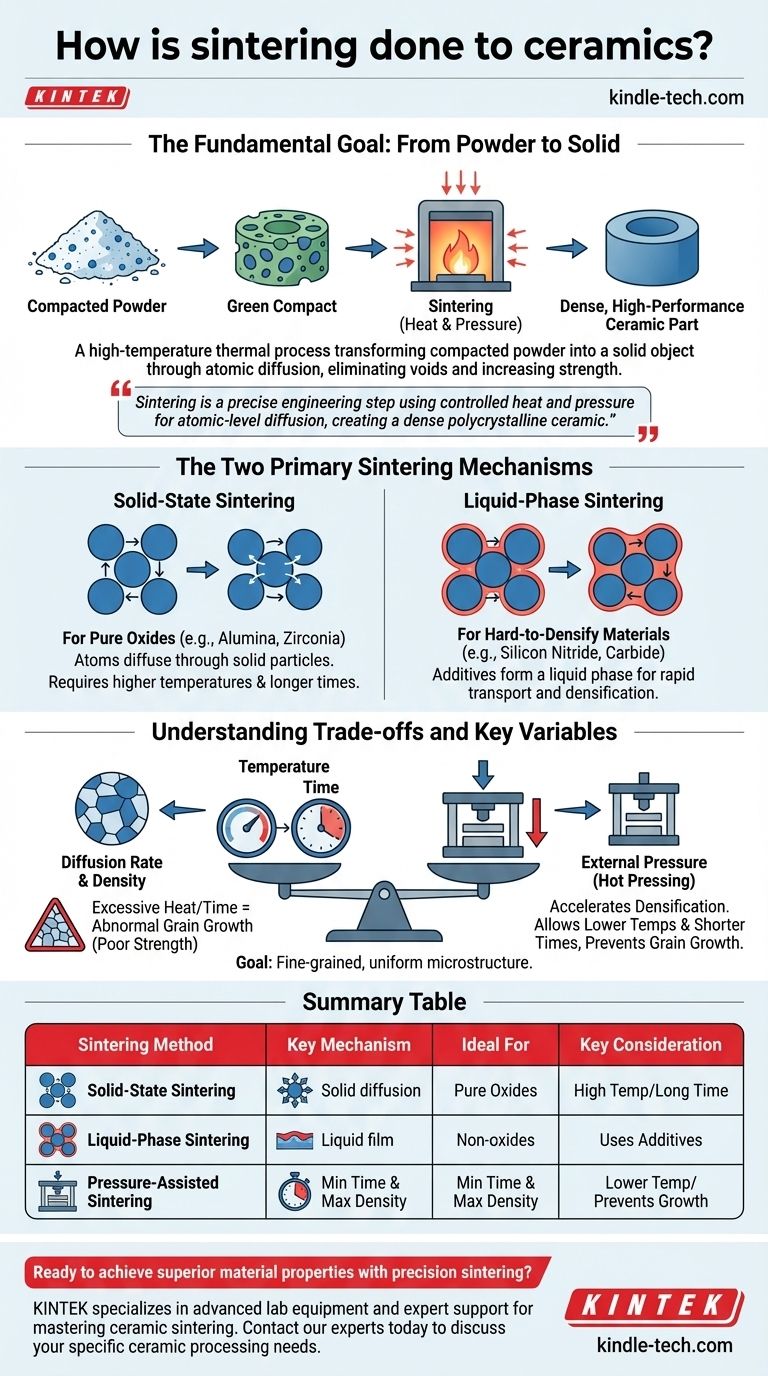

El objetivo fundamental: del polvo al sólido

Lo que se consigue con el sinterizado

El sinterizado es el paso de fabricación crítico que convierte una pieza "en verde" frágil y porosa, hecha de polvo prensado, en un componente cerámico denso y robusto.

El mecanismo principal es el transporte de masa, donde los átomos se mueven desde áreas de alta tensión (los puntos de contacto entre partículas) a áreas de baja tensión (los poros o huecos). Este proceso cierra gradualmente los poros y une las partículas en una masa sólida.

El punto de partida: el "compacto en verde"

El proceso comienza con un "compacto en verde", que es polvo cerámico que ha sido prensado o moldeado en la forma deseada.

La porosidad inicial de este compacto en verde es un factor crítico. Un estado inicial más densamente empaquetado generalmente dará como resultado un producto final más denso con menor tiempo y temperatura de sinterizado requeridos.

Los dos mecanismos principales de sinterizado

La elección del método de sinterizado depende en gran medida del tipo de cerámica que se está procesando. Las dos vías principales son el sinterizado en estado sólido y el sinterizado en fase líquida.

Sinterizado en estado sólido: para óxidos puros

Este método se utiliza para materiales como la alúmina y la zirconia. En el sinterizado en estado sólido, los átomos se difunden completamente a través de las partículas sólidas.

Debido a que la difusión a través de un sólido es un proceso relativamente lento, este método generalmente requiere temperaturas más altas y tiempos de sinterizado más largos para lograr una densificación completa.

Sinterizado en fase líquida: para materiales difíciles de densificar

Este enfoque es necesario para cerámicas que son muy difíciles de sinterizar mediante difusión en estado sólido, como el nitruro de silicio y el carburo de silicio.

En este proceso, se mezclan aditivos específicos con el polvo cerámico. A la temperatura de sinterizado, estos aditivos se funden y forman una delgada película líquida alrededor de las partículas cerámicas. Esta fase líquida actúa como un medio de transporte rápido, permitiendo que las partículas se reorganicen y se densifiquen rápidamente debido a las fuerzas capilares.

Comprender las compensaciones y las variables clave

Un sinterizado exitoso depende del control preciso de varios parámetros interconectados. Una mala gestión de estas variables puede dar lugar a un componente con propiedades mecánicas deficientes.

El papel crítico de la temperatura y el tiempo

La temperatura y el tiempo son las palancas principales para controlar el proceso de sinterizado. Las temperaturas más altas y las duraciones más largas aumentan la velocidad de difusión, lo que conduce a una mayor densidad.

Sin embargo, el calor o el tiempo excesivos pueden causar un crecimiento de grano anormal, donde algunos cristales crecen mucho más que otros. Esto crea una microestructura no uniforme que puede comprometer gravemente la resistencia mecánica del material.

El impacto de la presión externa

La aplicación de presión externa durante el calentamiento, conocida como sinterizado asistido por presión o prensado en caliente, puede mejorar significativamente el resultado.

La presión acelera la densificación al forzar mecánicamente las partículas juntas, lo que ayuda a cerrar los poros de manera más efectiva. Esto permite el uso de temperaturas de sinterizado más bajas y tiempos de proceso más cortos, lo que a su vez ayuda a prevenir el crecimiento de grano no deseado.

Las propiedades finales dependen de la microestructura

En última instancia, el objetivo es crear una microestructura uniforme y de grano fino con una porosidad mínima. La resistencia mecánica, la dureza, la estabilidad térmica y las propiedades ópticas de la cerámica final son funciones directas de esta microestructura sinterizada.

Tomar la decisión correcta para su objetivo

La estrategia de sinterizado correcta viene dictada por el material con el que está trabajando y sus objetivos de rendimiento.

- Si su enfoque principal es procesar cerámicas de óxido puro (como alúmina o zirconia): Se basará en el sinterizado en estado sólido, que requiere un control preciso de altas temperaturas y duraciones prolongadas para lograr la densidad total.

- Si su enfoque principal es densificar cerámicas no óxidas (como el carburo de silicio): Necesitará sinterizado en fase líquida, utilizando aditivos cuidadosamente seleccionados para facilitar la densificación a temperaturas más manejables.

- Si su enfoque principal es minimizar el tiempo de proceso y maximizar la densidad final: Debe considerar una técnica de sinterizado asistido por presión para acelerar el cierre de poros y limitar el crecimiento de grano no deseado.

Dominar las variables del sinterizado es lo que transforma un simple polvo cerámico en un material de ingeniería de alto rendimiento.

Tabla de resumen:

| Método de sinterizado | Mecanismo clave | Ideal para | Consideración clave |

|---|---|---|---|

| Sinterizado en estado sólido | Difusión atómica a través de partículas sólidas | Óxidos puros (ej. Alúmina, Zirconia) | Requiere altas temperaturas y tiempos largos |

| Sinterizado en fase líquida | Transporte rápido a través de una película líquida | No óxidos (ej. Nitruro de silicio, Carburo) | Utiliza aditivos para formar fase líquida |

| Sinterizado asistido por presión | Combina calor con presión externa | Minimizar el tiempo de proceso y maximizar la densidad | Temperaturas más bajas, previene el crecimiento de grano |

¿Listo para lograr propiedades de material superiores con sinterizado de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para dominar el proceso de sinterizado cerámico. Ya sea que esté desarrollando nuevos materiales u optimizando protocolos existentes, nuestras soluciones le ayudan a controlar variables críticas como la temperatura y la presión para lograr las cerámicas densas y de alto rendimiento que exige su investigación.

Contacte con nuestros expertos hoy mismo para hablar sobre cómo podemos apoyar las necesidades específicas de procesamiento cerámico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Qué efectos catalíticos tienen las superficies cerámicas de alúmina en la gasificación de biomasa? Aumentar el poder calorífico del gas de síntesis

- ¿Cómo abordan los tubos de cerámica de alúmina los desafíos técnicos en dispositivos electroquímicos? Garantice la máxima integridad de la señal.

- ¿Puede la cerámica soportar altas temperaturas? Comprendiendo los límites de la estabilidad térmica

- ¿Cuál es la cerámica industrial más común? Descubra por qué la alúmina domina innumerables aplicaciones

- ¿Es la cerámica más resistente al calor que el metal? Descubriendo los secretos de los materiales de alta temperatura

- ¿Cómo aumenta la sinterización la resistencia? Lograr materiales densos y de alta resistencia

- ¿Por qué es necesaria la sinterización para el procesamiento cerámico? Transforme el polvo en componentes de alto rendimiento

- ¿Por qué se utilizan las cerámicas para el revestimiento de hornos? Logre la máxima eficiencia y durabilidad