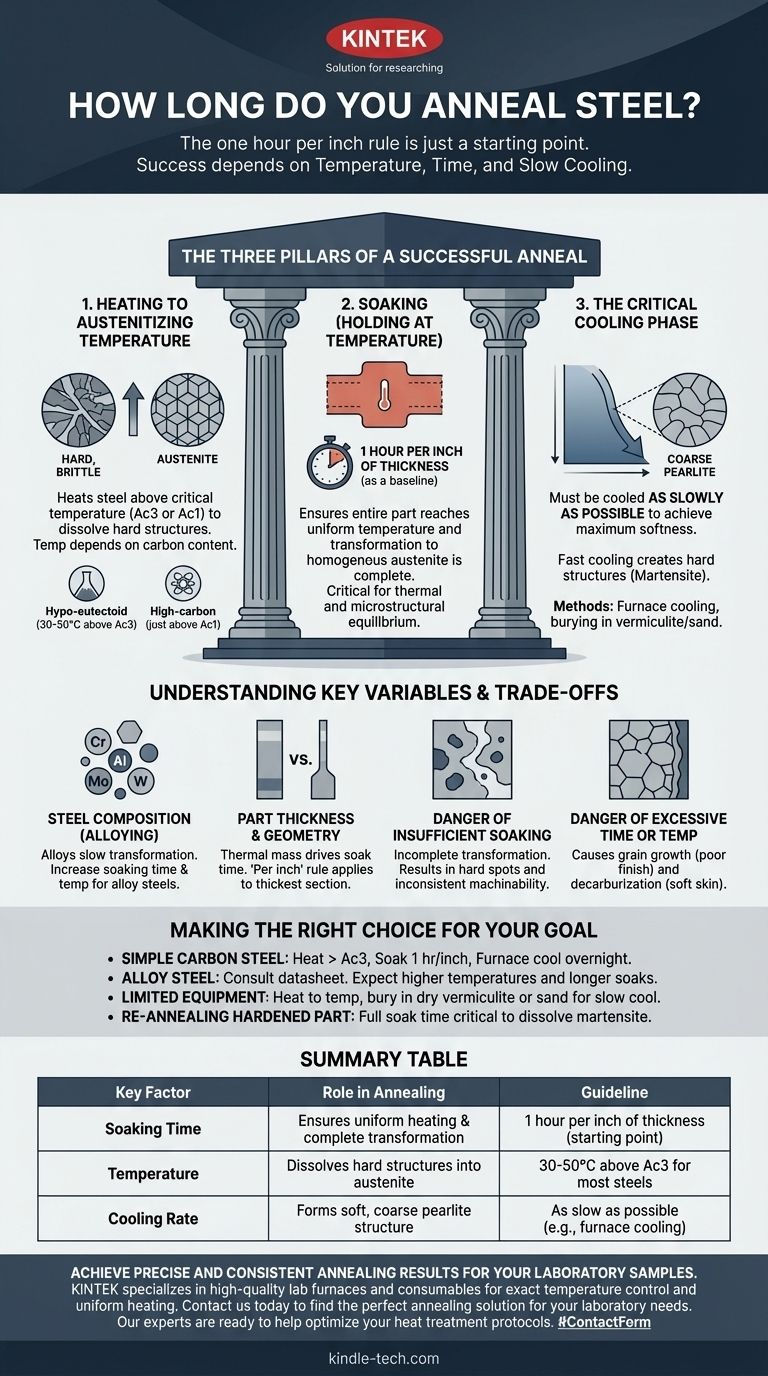

La regla general estándar para el recocido del acero es mantener el material a temperatura durante una hora por cada pulgada de su sección transversal más gruesa. Sin embargo, esto es solo un punto de partida. La duración correcta es inseparable de la temperatura objetivo y de la aleación específica que se está tratando, ya que el objetivo final no es solo calentar el acero, sino cambiar fundamentalmente su estructura interna.

El error más común en el recocido es centrarse solo en el tiempo. El verdadero éxito depende de la interacción precisa de tres factores: alcanzar la temperatura correcta, mantenerla durante el tiempo suficiente para asegurar una transformación interna completa y luego ejecutar un enfriamiento muy lento.

Los Tres Pilares de un Recocido Exitoso

El recocido es un proceso diseñado para lograr un objetivo principal: hacer que el acero sea lo más blando y dúctil posible. Esto se logra creando una microestructura interna muy específica llamada perlita gruesa. Cada etapa del proceso es un paso deliberado hacia la formación de esa estructura.

1. Calentamiento a la Temperatura de Austenización

El primer paso es calentar el acero por encima de su temperatura crítica de transformación. Esto disuelve las estructuras duras y frágiles (como la cementita o la martensita) en una nueva estructura cristalina uniforme llamada austenita.

La temperatura exacta es crucial y depende del contenido de carbono.

- Para la mayoría de los aceros al carbono y de baja aleación (hipoeutectoides): Calentar a aproximadamente 30-50°C (50-90°F) por encima de la temperatura crítica superior, conocida como Ac3.

- Para aceros con alto contenido de carbono (hipereutectoides): Normalmente se calienta justo por encima de la temperatura crítica inferior (Ac1) para evitar la formación de una red frágil de carburos al enfriarse.

Acertar con esta temperatura es innegociable. Demasiado baja, y la transformación a austenita no será completa. Demasiado alta, y se corre el riesgo de un crecimiento excesivo del grano.

2. Mantenimiento (Mantener a Temperatura)

Esta es la parte de "cuánto tiempo" de la pregunta. El propósito principal del período de mantenimiento es asegurar que ocurran dos cosas:

- Toda la pieza, incluido su núcleo, alcanza una temperatura de austenización uniforme.

- La transformación a una estructura de austenita homogénea se completa por completo.

La regla de "una hora por pulgada de espesor" es una guía segura para garantizar este equilibrio térmico y microestructural. Para una pieza de 2 pulgadas de espesor, se mantendría durante 2 horas después de que toda la pieza haya alcanzado la temperatura objetivo.

3. La Fase Crítica de Enfriamiento

Esta es, posiblemente, la etapa más importante para lograr la máxima suavidad. Después del mantenimiento, el acero debe enfriarse lo más lentamente posible.

Este enfriamiento lento permite que la austenita se transforme en la estructura deseada de perlita gruesa, grande y blanda. Un enfriamiento rápido produciría estructuras más duras como la martensita (endurecimiento), mientras que un enfriamiento moderado produciría estructuras más finas y resistentes (normalizado).

Los métodos comunes de enfriamiento lento incluyen dejar la pieza dentro del horno y apagarlo (enfriamiento en horno) o enterrar la pieza caliente en un material aislante como vermiculita, ceniza o arena seca.

Comprensión de las Compensaciones y Variables Clave

La regla de "una hora por pulgada" es una línea de base. Las aplicaciones del mundo real requieren ajustar la receta en función de varios factores.

Composición del Acero (Aleación)

Los elementos de aleación como el cromo, el molibdeno o el tungsteno ralentizan significativamente el proceso de transformación. Para estos aceros aleados, tanto el tiempo de mantenimiento como la temperatura de austenización a menudo deben aumentarse más allá del estándar para el acero al carbono simple. Consulte siempre la hoja de datos de la aleación específica.

Espesor y Geometría de la Pieza

La masa térmica es el principal impulsor aquí. Una pieza gruesa y maciza requiere un mantenimiento mucho más prolongado que una lámina delgada del mismo material para asegurar que el núcleo se caliente por completo. La regla de "por pulgada de espesor" se aplica a la sección más gruesa de la pieza.

El Peligro de un Mantenimiento Insuficiente

Si el tiempo de mantenimiento es demasiado corto, la transformación a austenita será incompleta. El material resultante tendrá puntos duros y una maquinabilidad inconsistente, lo que anulará todo el propósito del recocido.

El Peligro de un Tiempo o Temperatura Excesivos

Mantener el acero a temperatura durante demasiado tiempo, o a una temperatura demasiado alta, hace que los granos individuales del acero crezcan. Este crecimiento del grano puede reducir la tenacidad y provocar un mal acabado superficial de "piel de naranja" después del mecanizado.

Otro riesgo significativo es la descarburación, donde el carbono se filtra de la superficie del acero, dejando una piel blanda y débil que puede necesitar ser mecanizada.

Tomar la Decisión Correcta para tu Objetivo

Utiliza los principios fundamentales para guiar tu proceso. El tiempo es una herramienta para asegurar una transformación completa, no un objetivo en sí mismo.

- Si estás recociendo una pieza simple de acero al carbono: Calienta justo por encima del Ac3, mantén durante una hora por pulgada de espesor y déjala enfriar lentamente dentro del horno durante la noche.

- Si estás recociendo un acero aleado (por ejemplo, acero para herramientas): Consulta siempre la hoja de datos del fabricante. Espera usar temperaturas más altas y, potencialmente, tiempos de mantenimiento más largos.

- Si trabajas con equipo limitado: Calienta la pieza a la temperatura correcta y luego entiérrala en un recipiente grande de vermiculita seca o arena para asegurar un enfriamiento lento y controlado.

- Si estás volviendo a recocer una pieza previamente endurecida: Un tiempo de mantenimiento completo es crítico para asegurar que toda la estructura de martensita dura se disuelva y transforme por completo.

Al comprender que el recocido es un proceso de transformación controlada, pasas de seguir una receta a diseñar inteligentemente las propiedades de tu material.

Tabla Resumen:

| Factor Clave | Función en el Recocido | Pauta |

|---|---|---|

| Tiempo de Mantenimiento | Asegura calentamiento uniforme y transformación completa | 1 hora por pulgada de espesor (punto de partida) |

| Temperatura | Disuelve estructuras duras en austenita | 30-50°C por encima de Ac3 para la mayoría de los aceros |

| Velocidad de Enfriamiento | Forma una estructura de perlita gruesa y blanda | Lo más lento posible (ej., enfriamiento en horno) |

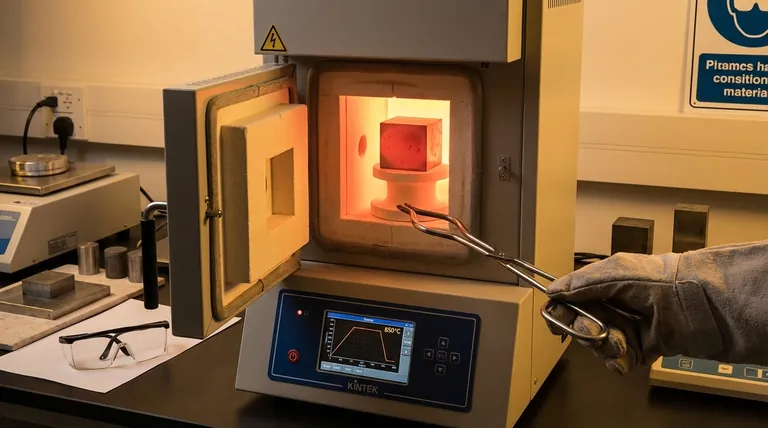

Logra resultados de recocido precisos y consistentes para tus muestras de laboratorio.

KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad que proporcionan el control de temperatura exacto y el calentamiento uniforme necesarios para procesos de recocido fiables. Ya sea que trabajes con aceros al carbono o aleaciones complejas, nuestro equipo asegura una transformación microestructural completa para una máxima suavidad y maquinabilidad.

Contáctanos hoy mismo para encontrar la solución de recocido perfecta para tus necesidades de laboratorio. Nuestros expertos están listos para ayudarte a optimizar tus protocolos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía