La duración de un ciclo de tratamiento térmico no es un número único; varía desde menos de una hora para piezas pequeñas y simples hasta varios días para componentes grandes y complejos. El tiempo final está dictado por una receta precisa que involucra el tipo de material, la masa y el espesor del componente, y las propiedades mecánicas específicas que se necesitan lograr.

El tiempo total del tratamiento térmico tiene menos que ver con la rapidez con la que un horno puede calentarse y más con el mantenimiento (soaking): el período de retención crítico necesario para que la sección más gruesa de la pieza logre una transformación interna completa y uniforme.

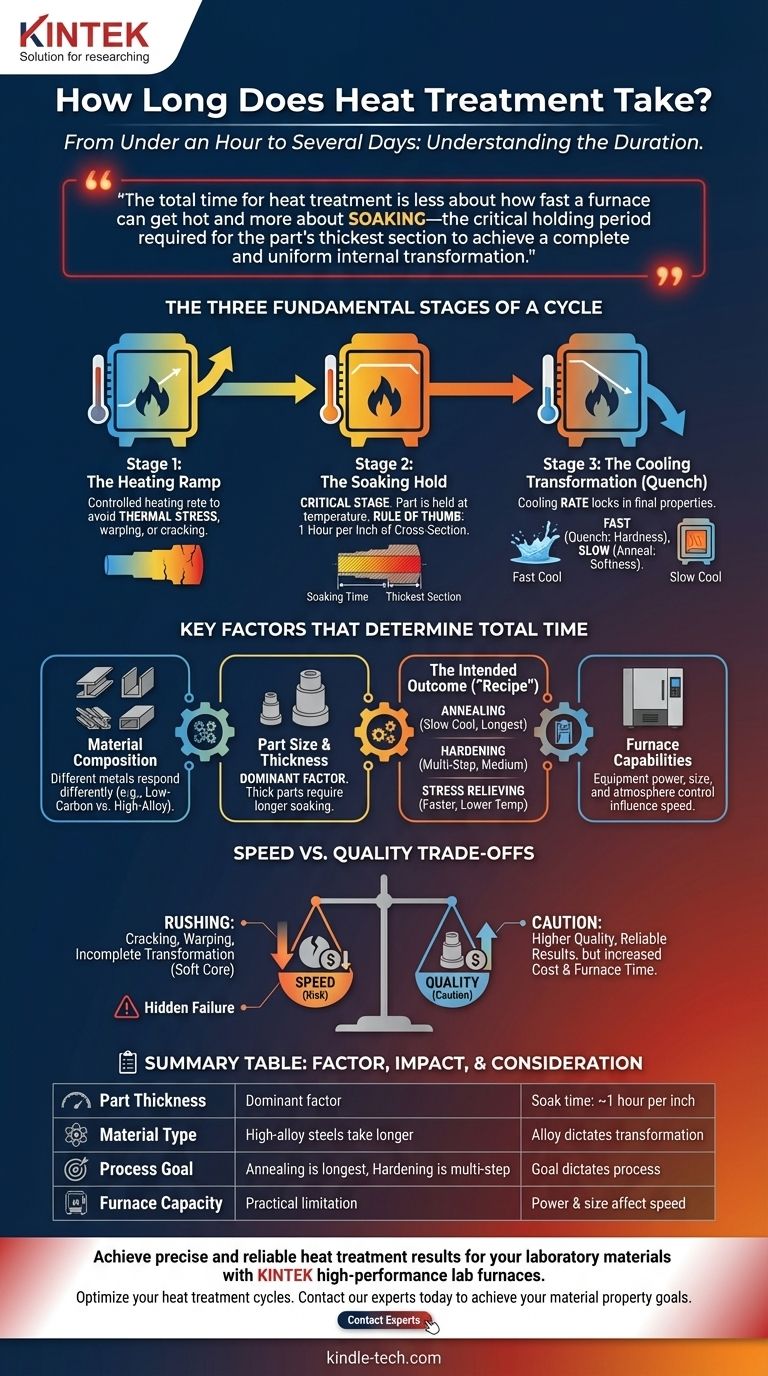

Las Tres Etapas Fundamentales de Cualquier Ciclo de Tratamiento Térmico

Para comprender la duración total, primero debe entender que cada ciclo consta de tres etapas distintas. El tiempo requerido para cada etapa se calcula en función de objetivos metalúrgicos específicos.

Etapa 1: La Rampa de Calentamiento

Esta es la fase inicial para llevar el material a una temperatura objetivo. Aunque pueda parecer simple, la velocidad de calentamiento es crítica.

Calentar una pieza demasiado rápido puede inducir estrés térmico, causando deformación o incluso grietas, especialmente en geometrías complejas. El tiempo de la rampa se controla cuidadosamente para asegurar que toda la pieza se caliente de la manera más uniforme posible.

Etapa 2: El Mantenimiento (Soaking)

Una vez alcanzada la temperatura, la pieza se "mantiene" o se retiene durante un período específico. Esta es a menudo la etapa más crítica y que más tiempo consume.

El propósito del mantenimiento es permitir que la estructura cristalina interna del material se transforme por completo. Para el acero, esto significa asegurar que toda la pieza, desde la superficie hasta el núcleo, se haya convertido en austenita. La regla general estándar es mantener el remojo durante una hora por cada pulgada de espesor de la sección transversal, pero esto puede variar según la aleación.

Etapa 3: La Transformación por Enfriamiento (Temple)

La etapa final es enfriar la pieza hasta la temperatura ambiente. La velocidad de enfriamiento es la variable más importante aquí, ya que fija las propiedades finales.

Esto puede ser extremadamente rápido (un temple en agua o aceite que dura minutos) para lograr dureza, o extremadamente lento (permitiendo que la pieza se enfríe en el horno durante muchas horas o días) para lograr la máxima suavidad, como en el recocido.

Factores Clave que Determinan el Tiempo Total

Varias variables interactúan para definir la "receta" y, por lo tanto, la duración del proceso de tratamiento térmico.

Composición y Tipo de Material

Diferentes metales y aleaciones responden al calor a diferentes velocidades. Un acero simple con bajo contenido de carbono tendrá un requisito de tiempo muy diferente al de un acero para herramientas de alta aleación o un material no ferroso como una aleación de aluminio que se somete a endurecimiento por envejecimiento.

Tamaño de la Pieza y Espesor de la Sección Transversal

Este es el factor dominante único. Una pieza delgada de chapa metálica puede calentarse y mantenerse en minutos. Una forja o bloque de matriz masivo, de varios pies de espesor, requerirá muchas horas, o incluso días, para asegurar que su núcleo alcance la misma temperatura y estado de transformación que su superficie.

El Resultado Previsto (La "Receta")

El objetivo dicta el proceso, que a su vez dicta el tiempo.

- Recocido (Ablandamiento): Requiere un enfriamiento muy lento, lo que a menudo lo convierte en uno de los procesos más largos.

- Endurecimiento (Temple y Revenido): Implica un temple rápido seguido de un segundo ciclo de calentamiento a menor temperatura (revenido) para reducir la fragilidad. Es un proceso de dos pasos.

- Alivio de Tensiones: Típicamente utiliza temperaturas más bajas y tiempos de mantenimiento más cortos, lo que lo convierte en una operación comparativamente más rápida.

Capacidades del Horno y del Equipo

Las limitaciones prácticas también juegan un papel. El tamaño del horno, su potencia de calentamiento, sus capacidades de enfriamiento y el control de la atmósfera (por ejemplo, vacío o gas inerte) influyen en la rapidez y precisión con la que se puede ejecutar un ciclo específico.

Comprender las Compensaciones: Velocidad vs. Calidad

Intentar acortar los ciclos de tratamiento térmico sin comprender las consecuencias metalúrgicas es un error común y costoso.

El Riesgo de Apresurarse: Grietas y Deformación

El peligro más inmediato de calentar o enfriar demasiado rápido es el choque térmico. Cuando la superficie de una pieza cambia de temperatura mucho más rápido que su núcleo, las tensiones internas resultantes pueden causar distorsión permanente (deformación) o fallas catastróficas (agrietamiento).

El Costo de la Precaución: Tiempo de Horno y Rendimiento

La compensación principal es económica. Un ciclo más largo y conservador proporciona un resultado de mayor calidad y más confiable, pero consume más energía y tiempo de horno. Esto impacta directamente en el costo del proyecto y el rendimiento de la fabricación.

Transformación Incompleta: La Falla Oculta

Reducir el tiempo de mantenimiento es una tentación frecuente. Sin embargo, si el núcleo de la pieza no se transforma por completo, tendrá un componente con una superficie dura pero un interior blando y débil. Esto puede provocar fallas inesperadas en el campo a pesar de que la pieza supere una prueba superficial de dureza.

Tomar la Decisión Correcta para su Objetivo

Para estimar el tiempo requerido, siempre comience con el resultado deseado y la sección más gruesa del componente.

- Si su enfoque principal es la máxima dureza (por ejemplo, para una herramienta de corte): Planifique un proceso de varias etapas de endurecimiento y revenido, donde el tiempo total está influenciado tanto por el mantenimiento inicial como por los ciclos de revenido posteriores.

- Si su enfoque principal es la máxima suavidad y maquinabilidad (recocido): Espere un ciclo muy largo, ya que el factor crítico es la tasa de enfriamiento extremadamente lenta y controlada dentro del horno.

- Si su enfoque principal es simplemente eliminar tensiones por soldadura o mecanizado: Este es a menudo el proceso más rápido, ya que ocurre a temperaturas más bajas y no requiere una transformación estructural completa.

- Si está trabajando con componentes muy grandes o gruesos: El tiempo de mantenimiento, calculado en función de la sección transversal más gruesa, dominará todo el cronograma y debe ser el punto central de su planificación.

Comprender estas variables transforma el tratamiento térmico de una caja negra a un proceso de ingeniería predecible y controlable.

Tabla Resumen:

| Factor | Impacto en la Duración | Consideración Clave |

|---|---|---|

| Espesor de la Pieza | Factor dominante | Tiempo de mantenimiento: ~1 hora por pulgada de espesor |

| Tipo de Material | Los aceros de alta aleación tardan más | La composición de la aleación dicta la velocidad de transformación |

| Objetivo del Proceso | El recocido (enfriamiento lento) es el más largo | El endurecimiento y revenido es un proceso de múltiples pasos |

| Capacidad del Horno | Limitación práctica | La potencia de calentamiento/enfriamiento y el tamaño afectan la velocidad del ciclo |

Logre resultados de tratamiento térmico precisos y confiables para los materiales de su laboratorio.

En KINTEK, nos especializamos en suministrar hornos de laboratorio y equipos de alto rendimiento diseñados para procesos térmicos exigentes. Ya sea que esté recociendo para obtener suavidad, endureciendo para obtener durabilidad o aliviando tensiones en componentes complejos, nuestras soluciones garantizan un calentamiento uniforme y un enfriamiento controlado para resultados consistentes y de alta calidad.

Permítanos ayudarle a optimizar sus ciclos de tratamiento térmico. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de equipos de laboratorio y alcanzar sus objetivos de propiedades del material.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo