La duración del tratamiento térmico no es un número único, sino una variable calculada, que oscila entre menos de una hora para piezas pequeñas y sencillas y varios días para componentes de aleación grandes y complejos. El tiempo total está dictado por una receta precisa que involucra la composición del metal, su espesor y las propiedades finales deseadas.

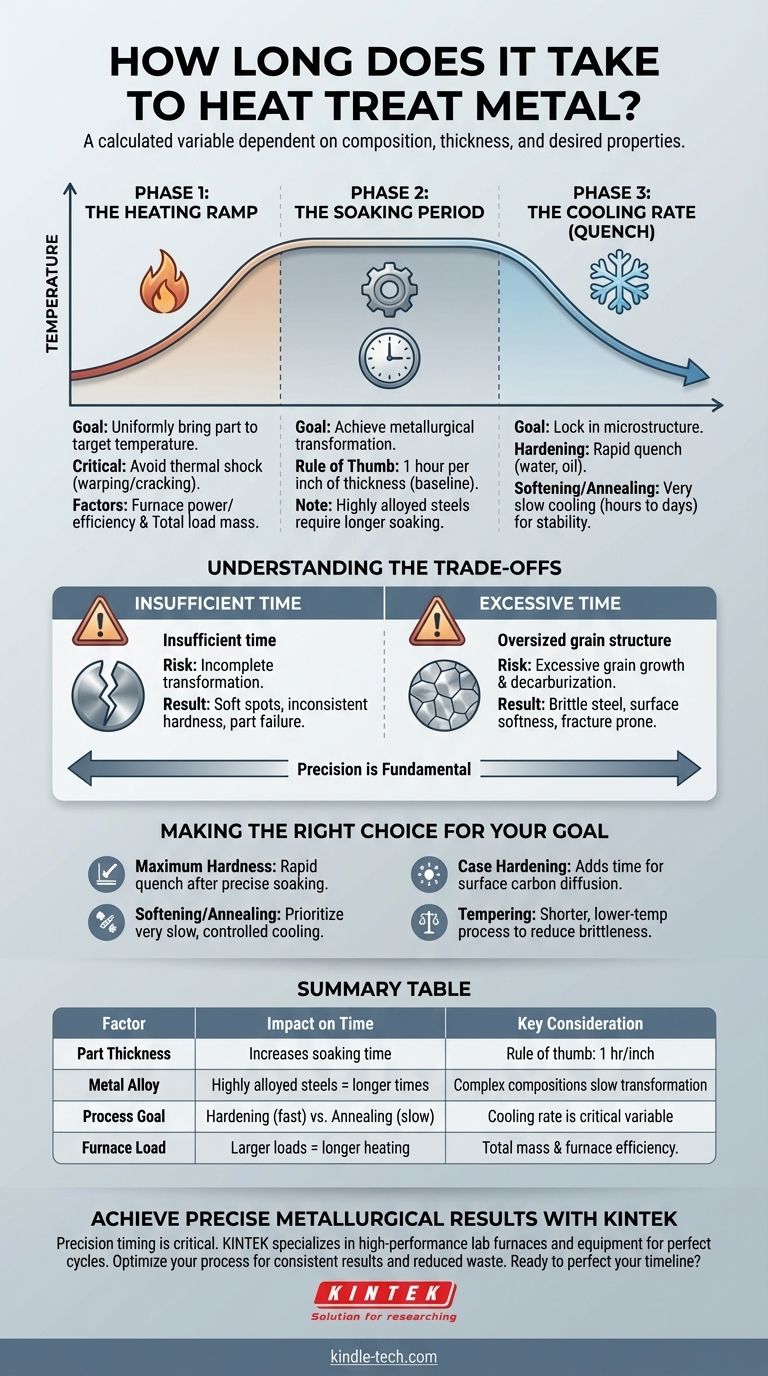

El principio fundamental a entender es que el tiempo de tratamiento térmico es una función de tres fases distintas: calentamiento a la temperatura, mantenimiento a la temperatura y enfriamiento a la temperatura ambiente. La fase de mantenimiento, que permite que la estructura interna del metal se transforme, es a menudo el elemento más crítico y que consume más tiempo.

Las tres etapas que determinan el tiempo total

Todo proceso de tratamiento térmico, ya sea para endurecimiento, ablandamiento o alivio de tensiones, sigue un perfil térmico. La duración de cada etapa se rige por diferentes principios físicos.

Fase 1: La rampa de calentamiento

El objetivo de esta etapa es llevar toda la pieza, incluido su núcleo, a la temperatura objetivo de manera uniforme.

Apresurar esta fase puede causar choque térmico, lo que lleva a la deformación o el agrietamiento, especialmente en geometrías complejas.

Los factores principales que controlan el tiempo de calentamiento son la potencia y eficiencia del horno y la masa total de la carga que se está calentando. Un horno grande lleno de piezas pesadas tardará naturalmente más en alcanzar la temperatura que un horno pequeño con una sola pieza.

Fase 2: El período de mantenimiento

Esta es la etapa más crítica para lograr la transformación metalúrgica deseada. La pieza se mantiene a una temperatura específica para permitir que su estructura cristalina interna cambie uniformemente.

La regla general más común para el tiempo de mantenimiento es una hora por cada pulgada de espesor en la sección transversal más gruesa de la pieza.

Sin embargo, esto es solo una línea de base. Los aceros altamente aleados, como los aceros para herramientas, contienen elementos que ralentizan la transformación interna, lo que requiere tiempos de mantenimiento significativamente más largos que los aceros al carbono simples.

Fase 3: La velocidad de enfriamiento (temple)

La etapa final determina las propiedades del estado final del metal. La velocidad de enfriamiento fija una microestructura específica.

El endurecimiento requiere un enfriamiento muy rápido (temple) en un medio como agua, salmuera o aceite. Si bien el temple en sí es rápido, la elección del medio de temple y el método de agitación son críticos.

El ablandamiento (recocido) o el alivio de tensiones requieren una velocidad de enfriamiento muy lenta, a menudo lograda dejando que las piezas se enfríen dentro del horno durante muchas horas o incluso días. Esto permite que la microestructura se reforme en su estado más blando y estable.

Comprendiendo las compensaciones

Desviarse del tiempo correcto en cualquier etapa introduce un riesgo significativo. La precisión no es opcional; es fundamental para un resultado exitoso.

Los peligros del tiempo insuficiente

Apresurar el proceso, especialmente el período de mantenimiento, es una causa común de falla.

Si la pieza no se mantiene el tiempo suficiente, la transformación metalúrgica será incompleta. Esto resulta en puntos blandos, dureza inconsistente y una pieza que no cumple con sus especificaciones de rendimiento.

Los problemas con el tiempo excesivo

Más no es mejor. Mantener una pieza a temperatura durante demasiado tiempo puede ser tan dañino como no mantenerla el tiempo suficiente.

El riesgo principal es el crecimiento excesivo del grano. Esto hace que el acero sea quebradizo y propenso a la fractura, incluso si cumple con los requisitos de dureza.

Otro riesgo es la descarburación, donde el carbono se lixivia de la superficie del acero, dejando una capa exterior blanda que es inútil para la resistencia al desgaste.

Tomando la decisión correcta para su objetivo

Su objetivo específico dicta el proceso requerido y su tiempo. Utilice las especificaciones metalúrgicas para la aleación como su guía principal, pero considere estos principios generales.

- Si su enfoque principal es la máxima dureza y resistencia: Priorice un temple rápido y controlado después de un período de mantenimiento preciso calculado para la aleación y el espesor.

- Si su enfoque principal es el ablandamiento o el alivio de tensiones (recocido): La variable crítica es una velocidad de enfriamiento muy lenta y controlada, que será la parte más larga del proceso.

- Si su enfoque principal es el endurecimiento de la capa (dureza superficial): Procesos como la carburación añaden tiempo, ya que la pieza debe mantenerse durante muchas horas para permitir que el carbono se difunda en la superficie antes del temple final de endurecimiento.

- Si su enfoque principal es equilibrar la tenacidad y la dureza (revenido): Este es un proceso secundario, de menor temperatura, realizado después del endurecimiento. Suele ser más corto, a menudo dura solo unas pocas horas, pero es crítico para reducir la fragilidad.

En última instancia, el tiempo requerido es el tiempo que lleva lograr la estructura metalúrgica exacta que su aplicación exige.

Tabla resumen:

| Factor | Impacto en el tiempo | Consideración clave |

|---|---|---|

| Espesor de la pieza | Aumenta el tiempo de mantenimiento | Regla general: 1 hora por pulgada de espesor |

| Aleación de metal | Los aceros altamente aleados requieren más tiempo | Las composiciones complejas ralentizan la transformación interna |

| Objetivo del proceso | Endurecimiento (enfriamiento rápido) vs. Recocido (enfriamiento lento) | La velocidad de enfriamiento es la variable crítica del tiempo |

| Carga del horno | Las cargas más grandes y pesadas tardan más en calentarse | La masa total y la eficiencia del horno son clave |

Logre resultados metalúrgicos precisos con KINTEK

Comprender el tiempo preciso para cada etapa del tratamiento térmico es fundamental para lograr la dureza, resistencia y durabilidad deseadas en sus componentes metálicos. Los resultados inconsistentes pueden provocar fallas en las piezas, desperdicio de materiales y retrasos en la producción.

KINTEK se especializa en el suministro de los hornos de laboratorio y equipos de alto rendimiento que necesita para ejecutar ciclos de tratamiento térmico perfectos en todo momento. Nuestras soluciones proporcionan el control preciso de la temperatura y el calentamiento uniforme esenciales para tiempos de mantenimiento precisos y velocidades de enfriamiento controladas.

Permítanos ayudarle a optimizar su proceso:

- Seleccione el horno adecuado para su aleación y tamaño de pieza específicos.

- Asegure resultados consistentes con equipos diseñados para la fiabilidad.

- Ahorre tiempo y reduzca el desperdicio logrando transformaciones metalúrgicas correctas.

¿Listo para perfeccionar su cronograma de tratamiento térmico? Contacte a nuestros expertos hoy para discutir las necesidades específicas de su laboratorio y descubra cómo el equipo de KINTEK puede aportar precisión y eficiencia a su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo