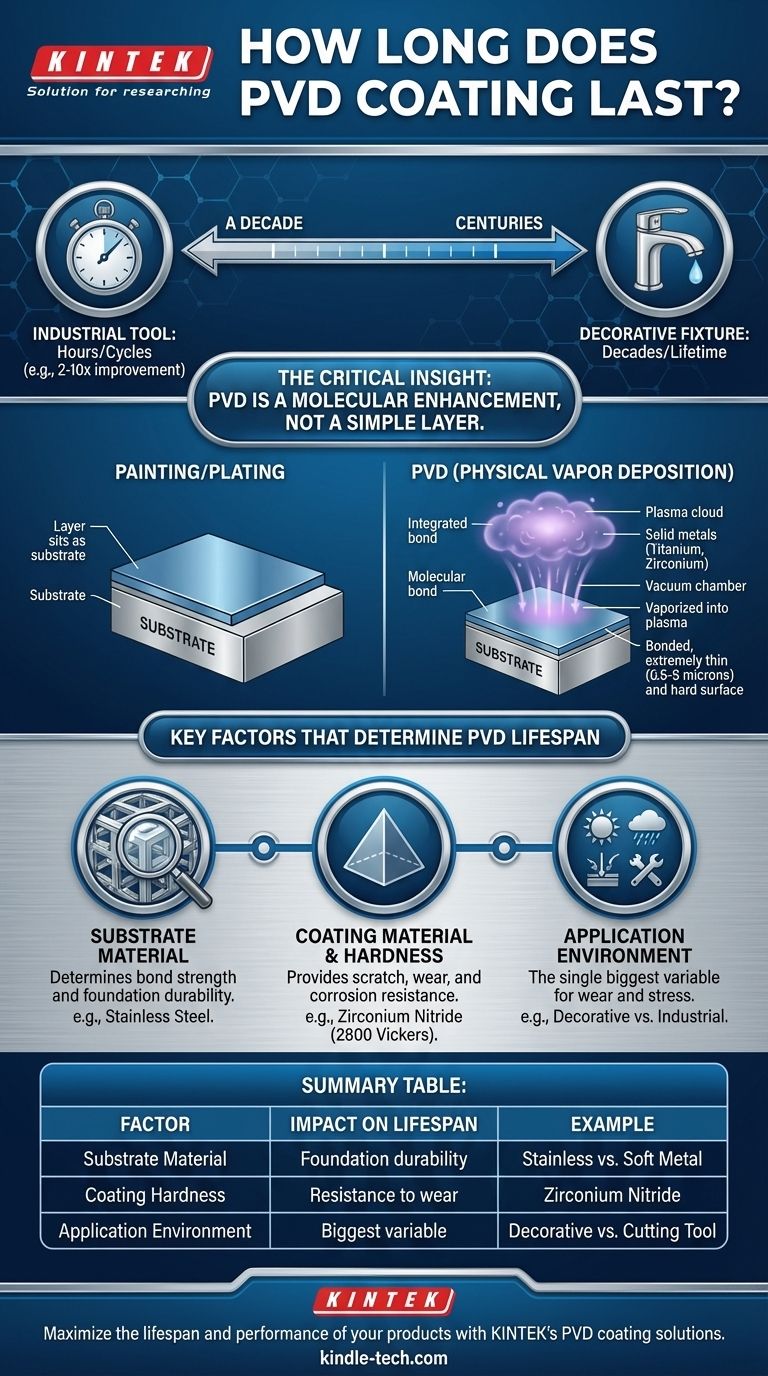

La vida útil de un recubrimiento de Deposición Física de Vapor (PVD) oscila entre una década y potencialmente siglos, pero este amplio rango depende completamente de la aplicación. Para una herramienta industrial de alto desgaste, su vida podría medirse en horas de rendimiento mejorado, mientras que para un accesorio decorativo, puede durar fácilmente más que el objeto que recubre.

La clave es que el PVD no es una simple capa de pintura; es una mejora molecular de una superficie. Por lo tanto, su longevidad no es una propiedad del recubrimiento por sí solo, sino una función de todo el sistema: el material base, el tipo de recubrimiento, su grosor y el entorno que debe soportar.

Cómo el PVD crea una unión superior

La Deposición Física de Vapor no es un proceso de aplicación en húmedo. Se lleva a cabo en un vacío donde metales sólidos, como el titanio o el circonio, se vaporizan en un plasma.

Un cambio a nivel molecular

Este plasma metálico se deposita luego sobre el objeto objetivo (el "sustrato"), formando una nueva superficie unida a nivel molecular. Esto es fundamentalmente diferente de la pintura o el chapado, que son solo capas que se asientan sobre la superficie.

Un acabado extremadamente fino y duro

El acabado resultante es excepcionalmente fino, típicamente entre 0,5 y 5 micras. A pesar de esto, es increíblemente duro y altamente resistente a la corrosión y la oxidación, lo que contribuye directamente a su durabilidad.

Los factores clave que determinan la vida útil del PVD

La respuesta de "10 a más de 100 años" solo es significativa cuando se analizan los factores específicos en juego para su aplicación.

El material del sustrato

El rendimiento del recubrimiento PVD es inseparable del material al que se aplica. Un sustrato fuerte y bien preparado es esencial para una unión duradera.

Por ejemplo, un recubrimiento de Nitruro de Titanio (TiN) aplicado a una aleación de titanio puede aumentar su límite de fatiga y resistencia, haciendo que toda la pieza sea más duradera.

Material y dureza del recubrimiento

Diferentes materiales de recubrimiento proporcionan diferentes propiedades. El Nitruro de Circonio (ZrN), a menudo utilizado para acabados de "Latón de por vida", tiene una inmensa dureza de 2800 Vickers.

Esta dureza extrema es lo que proporciona la excepcional resistencia a los arañazos y al desgaste que permite que un grifo o una manija de puerta parezcan nuevos durante décadas.

Condiciones de aplicación y desgaste

La mayor variable es el entorno. Un reloj con recubrimiento PVD soportará mucho menos estrés que una herramienta de corte con recubrimiento PVD.

Para las herramientas industriales, la vida útil no se mide en años, sino en la mejora del rendimiento. Una broca con recubrimiento PVD podría ver su vida útil funcional aumentar entre 2 y 10 veces en comparación con una sin recubrimiento, lo que se traduce en más horas de uso bajo fricción y calor extremos.

Comprendiendo las limitaciones

Aunque es increíblemente eficaz, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo con éxito.

El recubrimiento es tan bueno como el sustrato

El PVD no puede arreglar un material base de mala calidad. Si el sustrato es blando, débil o no se limpia correctamente, el recubrimiento no puede unirse eficazmente y puede fallar prematuramente. La resistencia del producto final depende de la base.

La fuerza de unión es primordial

La durabilidad del recubrimiento depende completamente de la unión entre el recubrimiento y el sustrato. El proceso PVD está diseñado para crear una unión muy fuerte e integrada, pero cualquier fallo en ese proceso comprometerá la vida útil.

Tomando la decisión correcta para su objetivo

Para determinar cuánto durará un recubrimiento PVD para usted, primero debe definir su objetivo principal.

- Si su enfoque principal es la durabilidad decorativa (por ejemplo, grifos, herrajes, relojes): Un recubrimiento bien aplicado sobre un sustrato de calidad como el acero inoxidable puede considerarse semipermanente, durando fácilmente décadas con un desgaste mínimo.

- Si su enfoque principal es la resistencia al desgaste industrial (por ejemplo, herramientas de corte, troqueles): La vida útil se mide en una extensión dramática de la vida operativa, a menudo una mejora del 200-1000%, bajo condiciones de alto estrés.

- Si su enfoque principal es la resistencia a la corrosión: El recubrimiento forma una barrera químicamente no reactiva que puede proteger el sustrato subyacente de la oxidación y la corrosión durante muchos años, incluso en entornos hostiles.

En última instancia, ver el PVD no como un simple acabado superficial, sino como una mejora fundamental del propio sustrato, es la clave para lograr una longevidad excepcional y predecible.

Tabla resumen:

| Factor | Impacto en la vida útil | Ejemplo |

|---|---|---|

| Material del sustrato | Determina la fuerza de unión y la durabilidad de la base. | Recubrimiento sobre acero inoxidable vs. metal blando. |

| Tipo/Dureza del recubrimiento | Proporciona resistencia a los arañazos, al desgaste y a la corrosión. | Nitruro de Circonio (dureza 2800 Vickers). |

| Entorno de aplicación | La mayor variable para el desgaste y el estrés. | Accesorio decorativo vs. herramienta de corte industrial. |

| Espesor del recubrimiento | Afecta la durabilidad general y la resistencia al desgaste. | Típicamente de 0,5 a 5 micras. |

Maximice la vida útil y el rendimiento de sus productos con las soluciones de recubrimiento PVD de KINTEK.

Ya sea que esté desarrollando herrajes decorativos duraderos, herramientas industriales de alto rendimiento o componentes que requieran una resistencia superior a la corrosión, el recubrimiento PVD adecuado es una inversión crítica. La longevidad de su recubrimiento depende de una combinación perfecta entre su sustrato, el material del recubrimiento y el proceso de aplicación.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de superficies y pruebas de materiales. Nuestra experiencia puede ayudarle a seleccionar y aplicar el recubrimiento PVD ideal para garantizar que su producto cumpla con sus objetivos de durabilidad, ya sea décadas de atractivo estético o una mejora de 10 veces en la vida útil de la herramienta.

Mejoremos juntos la durabilidad de su producto. Contacte a nuestros expertos hoy para discutir su aplicación y requisitos específicos.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado

- ¿Qué le sucede al grafito a altas temperaturas? Descubra su Resistencia Extrema al Calor

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Puede el grafito soportar altas temperaturas? Maximizando el rendimiento en atmósferas controladas

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura