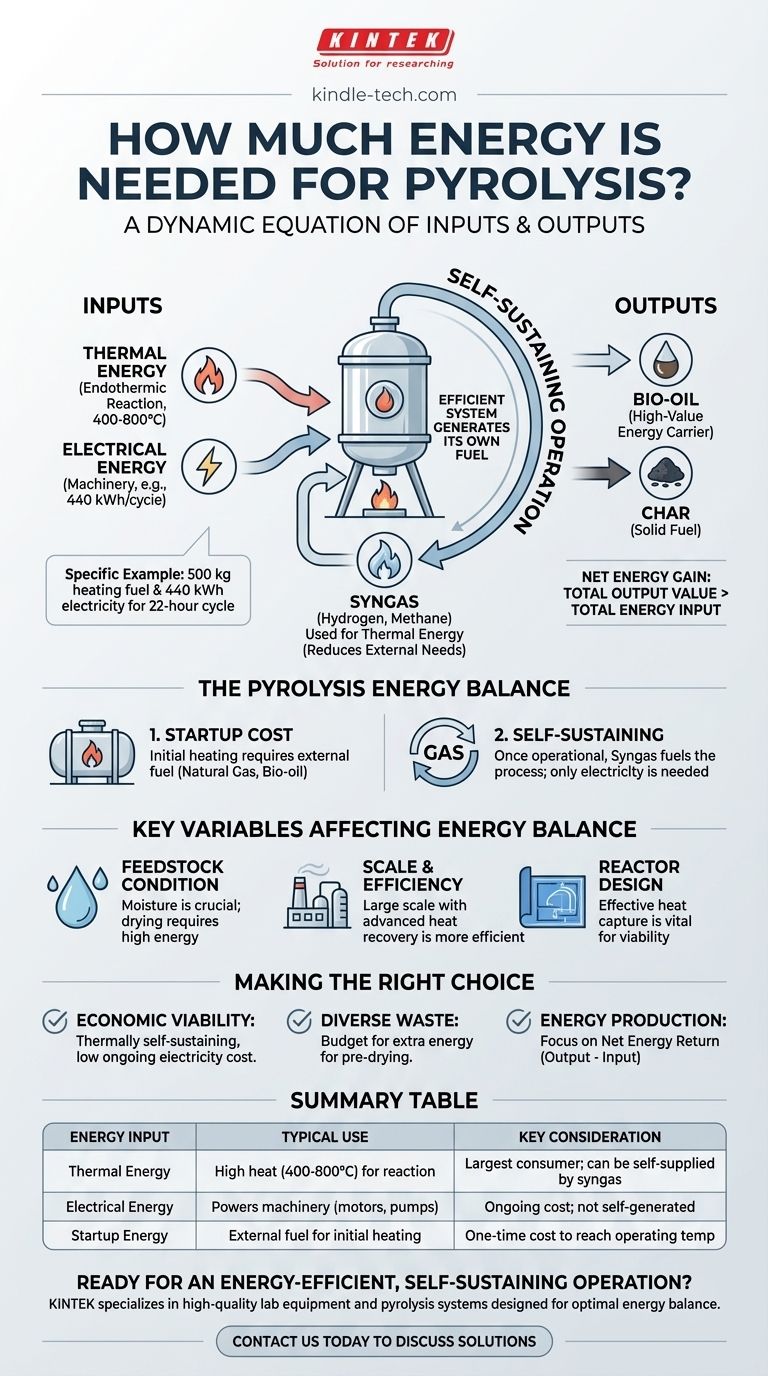

La energía requerida para la pirólisis no es un número único, sino más bien una ecuación dinámica de entradas y salidas. Para una planta de tamaño medio específica, la entrada podría ser de alrededor de 500 kg de combustible de calefacción y 440 kWh de electricidad para un ciclo de 22 horas. Sin embargo, esto solo cuenta la mitad de la historia, ya que un sistema de pirólisis eficiente está diseñado para generar su propio combustible a partir de los residuos que procesa.

La cuestión central no es cuánta energía consume la pirólisis, sino si el proceso es energéticamente autosostenible. Si bien requiere un calor inicial significativo para comenzar, un sistema bien diseñado utiliza el gas de síntesis rico en energía que produce para alimentar su propia operación continua, reduciendo drásticamente las necesidades de energía externa.

Los dos tipos de entrada de energía

Comprender las necesidades energéticas de la pirólisis requiere separarlas en dos categorías distintas: energía térmica para impulsar la reacción y energía eléctrica para hacer funcionar la maquinaria.

Energía térmica: El requisito principal

La pirólisis es un proceso endotérmico. Requiere una entrada constante de alto calor (típicamente 400-800°C) en un ambiente libre de oxígeno para descomponer la materia prima como plástico o biomasa en moléculas más pequeñas.

Esta energía térmica es el mayor consumidor de energía en todo el proceso. La cantidad exacta depende en gran medida de la naturaleza de la materia prima y de la eficiencia del reactor.

Energía eléctrica: Alimentando el sistema

Además del calor, el sistema requiere electricidad para operar sus componentes. Esto incluye motores para trituradoras y transportadores, bombas para mover líquidos y los sistemas de control que gestionan la temperatura y la presión.

Un consumo de energía de 20 kW, como se cita para una planta de tamaño medio, se traduce en 440 kWh durante un ciclo de 22 horas, un costo operativo no trivial.

El balance energético de la pirólisis: Entrada vs. Salida

La clave es que la pirólisis es tanto un consumidor como un productor de energía. La viabilidad de cualquier proyecto depende de este equilibrio.

El costo inicial de puesta en marcha

Para iniciar el proceso, el reactor debe calentarse a su temperatura objetivo utilizando una fuente de combustible externa. Esto podría ser gas natural, electricidad o, más comúnmente, biocombustible guardado de un lote anterior.

Lograr una operación autosostenible

Una vez que la materia prima comienza a descomponerse, produce tres productos principales: carbón sólido, bioaceite líquido y un gas no condensable conocido como gas de síntesis.

Este gas de síntesis es rico en compuestos combustibles como hidrógeno y metano. En una planta eficiente, este gas se captura y se canaliza de vuelta al quemador del reactor, proporcionando la energía térmica necesaria para continuar el proceso.

Después de la fase inicial de puesta en marcha, el sistema puede volverse térmicamente autosostenible, utilizando su propio subproducto como combustible principal. La necesidad de energía externa se reduce entonces a solo la electricidad requerida para hacer funcionar la maquinaria.

La ganancia neta de energía

Los productos primarios, el bioaceite y el carbón, son en sí mismos portadores de energía de alto valor. El bioaceite puede refinarse para obtener combustibles de transporte, y el carbón puede utilizarse como combustible sólido. Por lo tanto, si bien el proceso requiere energía para funcionar, el valor energético total de sus productos es típicamente mucho mayor que la entrada total de energía.

Comprender las variables clave y las compensaciones

No todos los sistemas de pirólisis son iguales. El balance energético se ve drásticamente afectado por tres factores.

La condición de la materia prima es crucial

El contenido de humedad de su materia prima es la variable más importante. Procesar biomasa húmeda requiere una enorme cantidad de energía adicional para primero evaporar el agua antes de que la pirólisis pueda siquiera comenzar. Las materias primas secas como los plásticos son mucho más eficientes energéticamente.

Escala y eficiencia del sistema

Las unidades pequeñas a escala de laboratorio suelen ser muy ineficientes energéticamente debido al mal aislamiento y la pérdida de calor. Las plantas grandes a escala industrial están diseñadas con sistemas avanzados de recuperación de calor y un aislamiento superior, lo que facilita mucho el logro y mantenimiento de una operación autosostenible.

Tecnología y diseño del reactor

El diseño del reactor de pirólisis y sus sistemas asociados de captura de calor juegan un papel importante. Un sistema mal diseñado no logrará capturar y reutilizar eficazmente el calor del gas de síntesis, lo que requerirá una entrada continua de combustible externo y hará que la operación sea económicamente inviable.

Tomar la decisión correcta para su objetivo

La cantidad "correcta" de energía depende completamente de su objetivo y del sistema que esté evaluando.

- Si su enfoque principal es la viabilidad económica: Su análisis debe confirmar que el sistema es térmicamente autosostenible después del arranque. El único costo energético significativo continuo debe ser la electricidad.

- Si su enfoque principal es el procesamiento de residuos diversos: Debe presupuestar la importante energía adicional requerida para el presecado de materias primas húmedas o contaminadas.

- Si su enfoque principal es la producción de energía: La métrica clave es el Retorno Neto de Energía: el valor energético total del bioaceite y el carbón producidos menos la entrada eléctrica necesaria para hacer funcionar la planta.

En última instancia, evaluar un sistema de pirólisis requiere mirar más allá de la entrada de energía inicial y centrarse en el balance energético completo de todo el proceso.

Tabla resumen:

| Entrada de energía | Uso/Requisito típico | Consideración clave |

|---|---|---|

| Energía térmica | Alto calor (400-800°C) para impulsar la reacción endotérmica. | Mayor consumidor de energía; puede ser autoabastecido por gas de síntesis. |

| Energía eléctrica | Alimenta la maquinaria (p. ej., motores, bombas, controles). | Costo operativo continuo; no se autogenera. |

| Energía de arranque | Combustible externo (p. ej., gas natural, bioaceite) para el calentamiento inicial. | Costo único por lote para alcanzar la temperatura de funcionamiento. |

¿Listo para lograr una operación de pirólisis energéticamente eficiente y autosostenible para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de pirólisis diseñados para un equilibrio energético óptimo y el máximo rendimiento. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para cumplir sus objetivos específicos de procesamiento de residuos o producción de energía.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar la eficiencia y sostenibilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué requisitos técnicos deben cumplir los hornos industriales de alta temperatura para el tostado por cloración de arena de cuarzo?

- ¿Cuáles son las partes principales de un horno rotatorio? Una guía de sus componentes centrales y funciones

- ¿Qué es el proceso de regeneración térmica del carbón activado? Restaure el rendimiento y reduzca costos

- ¿Cómo funciona un catalizador en la pirólisis? Una guía para una producción de combustible eficiente y selectiva

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son las desventajas del proceso de pirólisis? Desafíos clave en energía, costo y estabilidad del producto

- ¿Cuál es la temperatura de calentamiento por pirólisis? Optimice su producción: biocarbón, bioaceite o syngas

- ¿Qué papel juega un horno de calcinación a alta temperatura en la recuperación de aluminio y álcali? Calcinación Esencial.