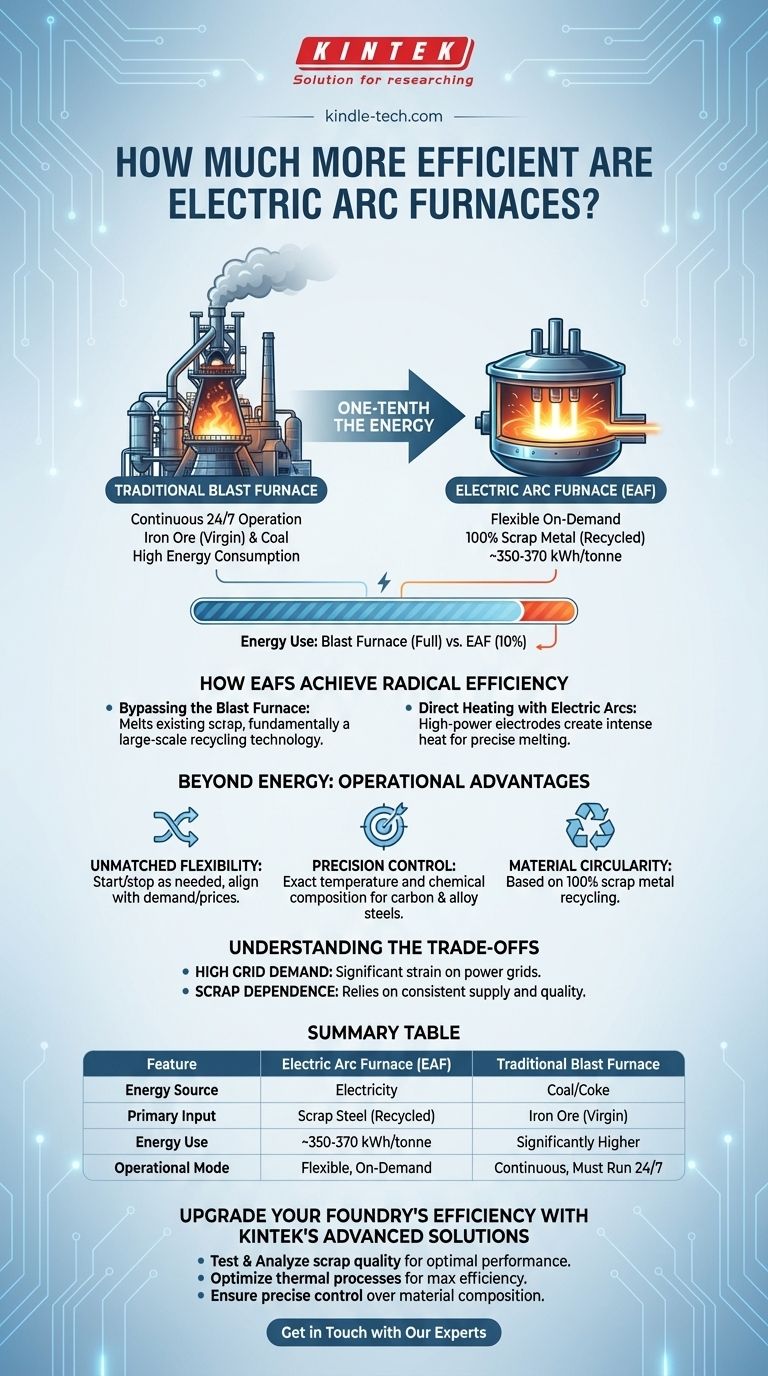

Desde el punto de vista energético, la diferencia es asombrosa. Un horno de arco eléctrico (EAF) requiere solo una décima parte de la energía necesaria por un alto horno tradicional para producir la misma cantidad de acero. Esta drástica reducción en la intensidad energética se debe a una diferencia fundamental en cómo cada tecnología aborda la fabricación de acero.

La eficiencia central de un horno de arco eléctrico no es solo una mejora incremental; representa un cambio de paradigma completo de producir acero con materias primas a reciclarlo con electricidad, ofreciendo profundas ganancias en el uso de energía, la circularidad de los materiales y la agilidad operativa.

Cómo los EAF logran una eficiencia radical

La increíble eficiencia de un EAF no se basa en un solo componente, sino en toda su filosofía operativa. Redefine el proceso de fabricación de acero al cambiar la entrada principal de mineral de hierro en bruto a chatarra reciclada.

Evitando el alto horno

Una siderurgia integrada tradicional utiliza un alto horno para convertir el mineral de hierro en hierro, un proceso que consume una enorme cantidad de energía y debe funcionar continuamente. Este proceso requiere la creación de coque a partir de carbón e implica múltiples reacciones químicas a alta temperatura.

El EAF elude completamente esto. Su función principal es fundir chatarra de acero existente, lo que requiere significativamente menos energía que crear acero nuevo a partir de materias primas. Es fundamentalmente una tecnología de reciclaje a gran escala.

Calentamiento directo con arcos eléctricos

El EAF utiliza electrodos de grafito de alta potencia para crear un arco eléctrico directamente hacia la chatarra metálica en su interior. Este arco genera un calor intenso, fundiendo el metal con alta precisión y control.

Esta aplicación directa de energía es mucho más eficiente que el complejo proceso de reducción química de múltiples etapas que ocurre dentro de un alto horno. La energía típica requerida es de alrededor de 350 a 370 kWh por tonelada de acero producido.

Más allá de la energía: las ventajas operativas

Si bien el ahorro de energía es el beneficio más citado, el modelo EAF proporciona ventajas cruciales en flexibilidad y control que simplemente no son posibles con tecnologías más antiguas.

Flexibilidad operativa inigualable

Los altos hornos deben operar continuamente durante meses o incluso años; detenerlos y reiniciarlos es una tarea monumental y costosa.

Por el contrario, un EAF puede encenderse y apagarse según sea necesario. Esto permite a los productores alinear la producción directamente con la demanda del mercado o incluso con los precios fluctuantes de la electricidad, una ventaja económica significativa.

Precisión y control de materiales

El proceso EAF permite un control altamente preciso sobre la temperatura y la composición química del acero fundido.

Esta precisión lo hace ideal para producir una amplia variedad de aceros al carbono y aleados según especificaciones exactas. Puede lograr un nivel de control de calidad que es crítico para aplicaciones especializadas.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de limitaciones. La eficiencia del EAF conlleva su propio conjunto de requisitos y desafíos específicos que deben gestionarse.

Alta demanda en la red eléctrica

Si bien la energía total consumida es mucho menor que la de un alto horno, un EAF consume una cantidad masiva de electricidad en un período muy corto. Esto puede ejercer una tensión significativa en las redes eléctricas locales si no se gestiona adecuadamente.

Las fundiciones que utilizan EAF deben trabajar en estrecha colaboración con los proveedores de servicios públicos y, a menudo, programar sus operaciones para evitar los períodos de máxima demanda y mantener la eficiencia y la estabilidad de la red.

Dependencia de la chatarra

El modelo EAF se basa en el reciclaje al 100% de chatarra. Su eficiencia y beneficios ambientales están directamente relacionados con la disponibilidad y calidad de la chatarra ferrosa.

Esto crea una dependencia de una cadena de suministro consistente de acero reciclado, que puede estar sujeta a fluctuaciones del mercado en precio y disponibilidad.

Tomando la decisión correcta para su objetivo

La elección entre tecnologías de fabricación de acero depende completamente del objetivo estratégico, los recursos disponibles y el enfoque del mercado.

- Si su objetivo principal es minimizar el consumo directo de energía y las emisiones de CO2: El EAF es la elección indiscutible debido a su dependencia de la electricidad y los materiales reciclados.

- Si su objetivo principal es la agilidad operativa y la producción de grados de acero especializados: La naturaleza bajo demanda y el control preciso del EAF lo convierten en la tecnología superior.

- Si su objetivo principal es producir acero virgen a partir de mineral de hierro a gran escala y de forma continua: La ruta tradicional del alto horno sigue siendo el método establecido, aunque mucho más intensivo en energía.

En última instancia, el horno de arco eléctrico representa un futuro más sostenible, flexible y eficiente para la industria del acero.

Tabla resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Alto Horno Tradicional |

|---|---|---|

| Fuente de Energía | Electricidad | Carbón/Coque |

| Entrada Principal | Chatarra de Acero (Reciclada) | Mineral de Hierro (Material Virgen) |

| Uso de Energía | ~350-370 kWh/tonelada | Significativamente Mayor |

| Modo Operativo | Flexible, Bajo Demanda | Continuo, Debe Funcionar 24/7 |

| Ventaja Clave | Eficiencia Energética, Circularidad de Materiales | Producción de Acero Virgen a Gran Escala |

Mejore la eficiencia de su fundición con las soluciones avanzadas de KINTEK

¿Está buscando reducir los costos de energía, mejorar la flexibilidad operativa o potenciar sus capacidades de reciclaje de acero? KINTEK se especializa en equipos de laboratorio e industriales de alto rendimiento, incluyendo sistemas que apoyan el análisis avanzado de materiales y la optimización de procesos para la producción moderna de acero.

Nuestra experiencia puede ayudarle a:

- Probar y analizar la calidad de la chatarra para un rendimiento óptimo del EAF.

- Optimizar los procesos térmicos para maximizar la eficiencia energética.

- Asegurar un control preciso sobre la composición y calidad del material.

Ya sea que esté en I+D, control de calidad o producción, KINTEK tiene el equipo y los consumibles para apoyar sus objetivos. Contáctenos hoy para discutir cómo podemos ayudarle a aprovechar la tecnología EAF para una operación más sostenible y rentable.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico