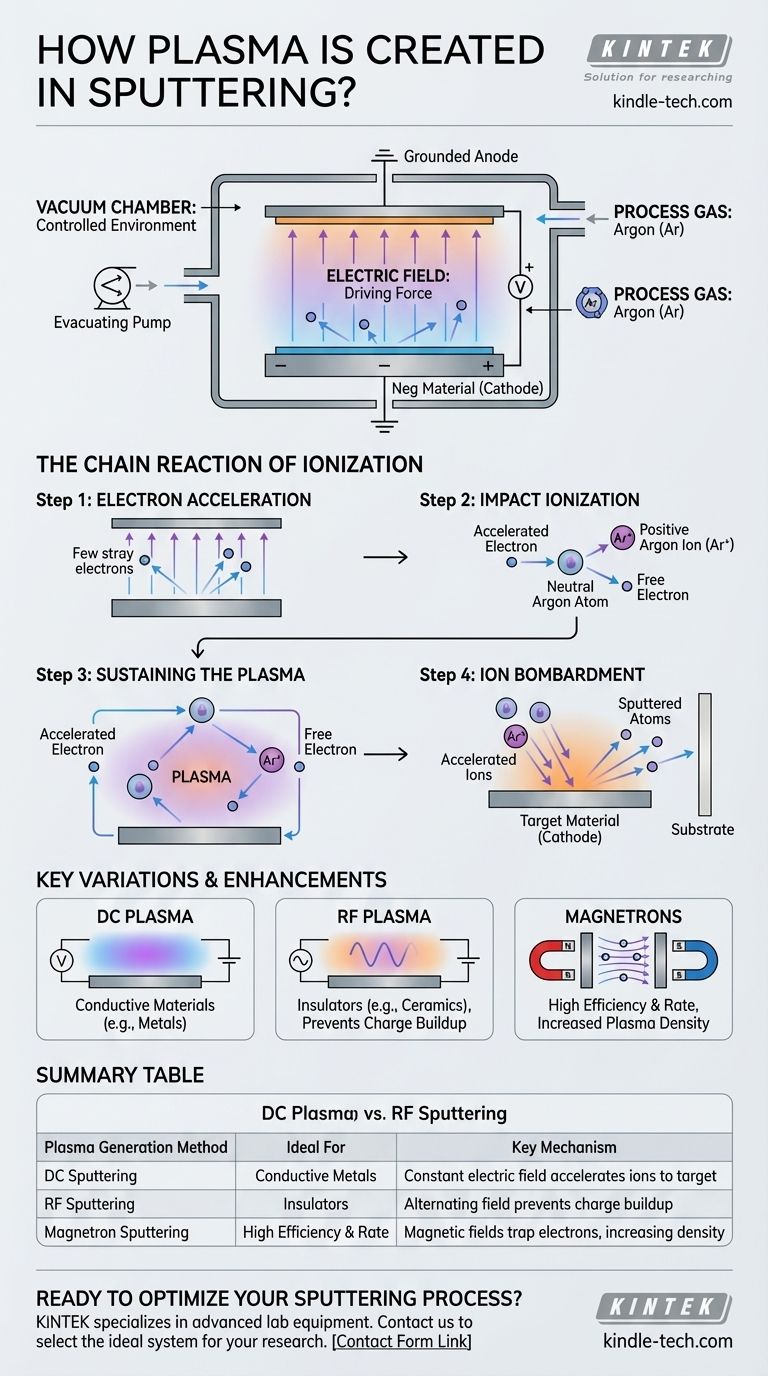

En esencia, el plasma para la pulverización catódica se crea aplicando un fuerte campo eléctrico a un gas inerte a baja presión dentro de una cámara de vacío. Este alto voltaje energiza los electrones libres, que luego chocan con los átomos de gas, desprendiendo más electrones en una reacción en cadena. Este proceso, conocido como ionización, transforma el gas neutro en un estado energético de la materia que consiste en iones positivos y electrones libres: el plasma.

La información crucial es que la generación de plasma no es un paso separado, sino una parte integral del mecanismo de pulverización catódica. El mismo campo eléctrico que crea el plasma al ionizar el gas también es responsable de acelerar esos iones recién formados hacia el material objetivo, iniciando el proceso de pulverización catódica física.

La receta fundamental para el plasma de pulverización catódica

Para comprender cómo se genera el plasma, primero debemos analizar los tres ingredientes esenciales necesarios para preparar el escenario dentro de la cámara de pulverización catódica.

La cámara de vacío: Creando un entorno controlado

Todo el proceso comienza evacuando una cámara a alto vacío. Esto elimina el aire y otros contaminantes moleculares, asegurando que la película depositada sea pura y que el proceso posterior sea estable y predecible.

El gas de proceso: Proporcionando la materia prima

Una vez que se logra el vacío, la cámara se vuelve a llenar con una pequeña cantidad controlada de un gas inerte de alta pureza, más comúnmente argón (Ar). Este gas es químicamente no reactivo y sirve como material fuente que se convertirá en plasma.

El campo eléctrico: La fuerza impulsora

Se aplica una gran diferencia de voltaje entre dos electrodos: el cátodo, que es el material objetivo que se desea pulverizar, y el ánodo, que suele ser el sustrato o las paredes de la cámara. Se aplica un fuerte voltaje negativo específicamente al objetivo.

La reacción en cadena de la ionización

Con el entorno establecido, la aplicación de voltaje desencadena una cascada rápida y autosostenible que forma el plasma, a menudo visible como una descarga luminiscente característica.

Paso 1: Aceleración de electrones

Siempre hay algunos electrones libres dispersos presentes en la cámara. El fuerte campo eléctrico acelera inmediatamente estos electrones cargados negativamente lejos del objetivo negativo (cátodo) y hacia el ánodo.

Paso 2: Ionización por impacto

A medida que estos electrones ganan energía cinética, chocan con los átomos de argón neutros a baja presión. Si un electrón tiene suficiente energía, expulsará un electrón de la capa orbital del átomo de argón.

Esta colisión da como resultado dos productos clave: un ion de argón cargado positivamente (Ar+) y un segundo electrón libre.

Paso 3: Sostener el plasma

Este proceso crea un bucle de retroalimentación. El electrón original y el electrón recién liberado son acelerados por el campo eléctrico, lo que provoca más colisiones y crea más iones positivos y electrones. Esta cascada de ionización es lo que crea y sostiene el plasma.

Paso 4: Bombardeo de iones

El propósito de todo este proceso es crear los iones de argón. Debido a que están cargados positivamente, estos iones son acelerados agresivamente por el campo eléctrico en la dirección opuesta a la de los electrones, directamente hacia el material objetivo cargado negativamente. Su impacto de alta energía es lo que desprende físicamente los átomos objetivo, "pulverizándolos" sobre el sustrato.

Variaciones y mejoras clave

Aunque el principio básico sigue siendo el mismo, se utilizan diferentes métodos para generar y controlar el plasma según el material que se pulveriza.

Excitación de plasma de CC frente a RF

Para la pulverización catódica de materiales eléctricamente conductores como los metales, un simple voltaje de corriente continua (CC) es suficiente. Sin embargo, si el objetivo es un aislante eléctrico (por ejemplo, una cerámica), se acumulará una carga positiva en su superficie, repeliendo los iones de argón y deteniendo rápidamente el proceso.

Para superar esto, se utiliza la pulverización catódica de radiofrecuencia (RF). Alterna rápidamente el campo eléctrico, evitando la acumulación de carga y permitiendo la pulverización catódica eficaz de materiales no conductores.

El papel de los magnetrones

Los sistemas de pulverización catódica modernos casi siempre utilizan la pulverización catódica con magnetrón. Esta técnica coloca potentes imanes detrás del objetivo. El campo magnético atrapa los electrones altamente móviles en una trayectoria confinada cerca de la superficie del objetivo, lo que aumenta drásticamente la probabilidad de colisión con los átomos de argón. Esto crea un plasma mucho más denso a presiones más bajas, lo que resulta en un proceso de pulverización catódica significativamente más eficiente y rápido.

Tomar la decisión correcta para su proceso

Comprender cómo se genera el plasma le permite controlar mejor la deposición de su película delgada. El método que utilice viene dictado por el material objetivo y la eficiencia deseada.

- Si su objetivo principal es pulverizar un metal (objetivo conductor): Una fuente de alimentación de CC estándar proporciona el campo eléctrico constante necesario para crear y mantener el plasma para una deposición eficiente.

- Si su objetivo principal es pulverizar una cerámica o un aislante (objetivo no conductor): La energía de RF es esencial para alternar el campo eléctrico, lo que evita la acumulación de carga en el objetivo y mantiene el plasma activo.

- Si su objetivo principal es maximizar la tasa y la eficiencia de deposición: Un sistema de magnetrón es el estándar de la industria, ya que utiliza campos magnéticos para mejorar la ionización y crear un plasma más denso y eficaz.

En última instancia, la creación de plasma para la pulverización catódica es un proceso preciso de uso de un campo eléctrico para convertir un gas neutro en una herramienta energética para extraer átomos de un objetivo.

Tabla resumen:

| Método de generación de plasma | Ideal para | Mecanismo clave |

|---|---|---|

| Pulverización catódica de CC | Metales conductores (por ejemplo, Au, Al) | El campo eléctrico constante acelera los iones hacia el objetivo |

| Pulverización catódica de RF | Aislantes (por ejemplo, cerámicas, óxidos) | El campo alterno evita la acumulación de carga en el objetivo |

| Pulverización catódica con magnetrón | Alta eficiencia y velocidad | Los campos magnéticos atrapan los electrones, aumentando la densidad del plasma |

¿Listo para optimizar su proceso de pulverización catódica?

Ya sea que esté depositando metales conductores o cerámicas aislantes, elegir el método de generación de plasma adecuado es fundamental para obtener películas delgadas de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando soluciones de pulverización catódica personalizadas que mejoran la eficiencia de la deposición y la pureza de la película.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para sus necesidades de investigación o producción. Contáctenos hoy para discutir cómo nuestro equipo de pulverización catódica confiable puede acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura