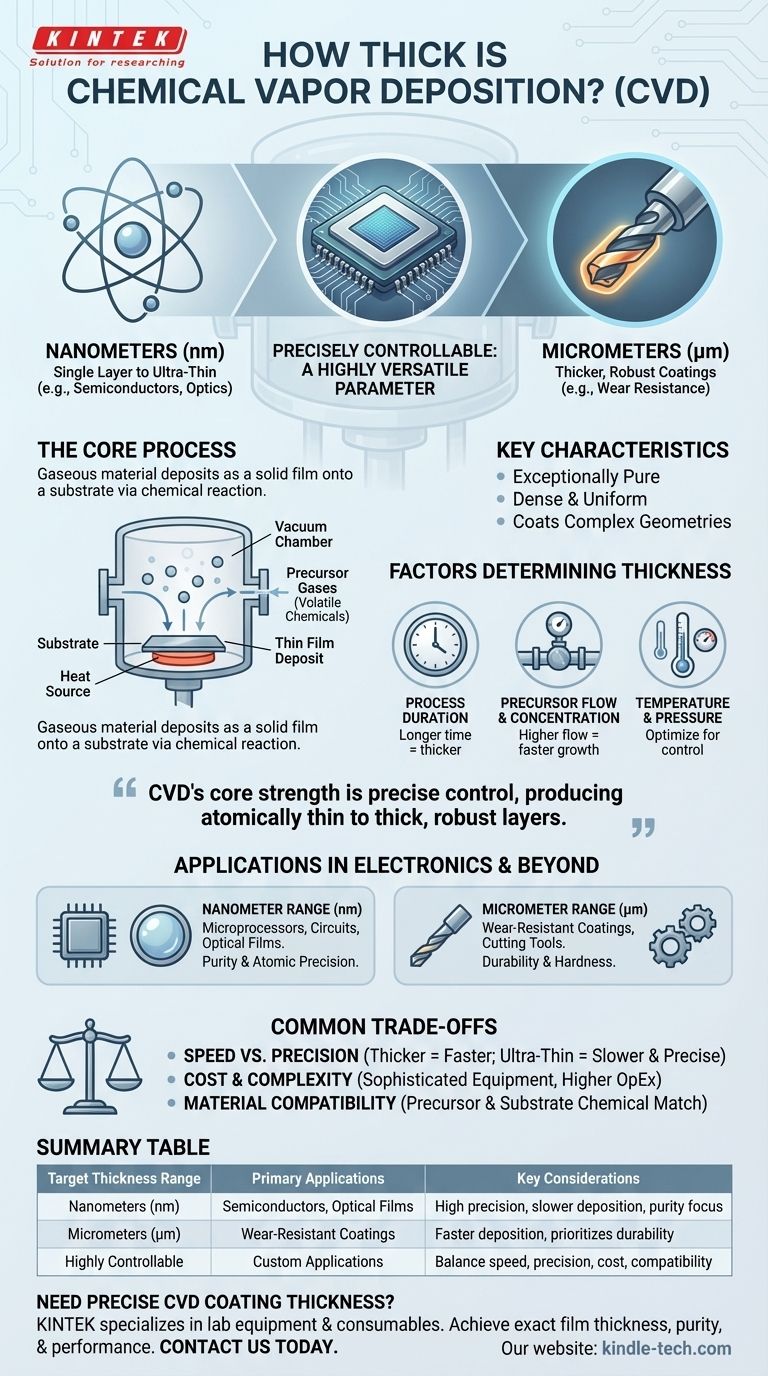

El espesor de un recubrimiento de Deposición Química de Vapor (CVD) no es un valor único, sino un parámetro altamente controlable. Este proceso es reconocido por su precisión, permitiendo la creación de películas que van desde una sola capa de átomos (nanómetros) hasta varios micrómetros de espesor, dependiendo completamente de la aplicación específica y las variables del proceso.

La principal fortaleza de la Deposición Química de Vapor es su control preciso sobre el espesor de la película. Esta versatilidad le permite producir desde las capas atómicamente delgadas requeridas para la electrónica moderna hasta recubrimientos más gruesos y robustos para la resistencia al desgaste.

¿Qué es la Deposición Química de Vapor?

El Proceso Central

La Deposición Química de Vapor es un proceso de fabricación que utiliza una cámara de vacío para depositar un material sólido desde un estado gaseoso sobre una superficie, conocida como sustrato.

Se introducen precursores químicos volátiles en la cámara. Luego se induce una reacción química, típicamente por calor, lo que hace que el material se deposite sobre la pieza de trabajo.

Características Clave

El resultado de este proceso es una película delgada excepcionalmente pura, densa y uniforme. Debido a que los gases precursores pueden fluir alrededor de geometrías complejas, el CVD es excelente para recubrir uniformemente formas intrincadas.

Los Factores que Determinan el Espesor del CVD

El espesor final de un recubrimiento CVD es el resultado directo de varios parámetros de proceso cuidadosamente gestionados. El control total sobre estas variables es lo que hace que la tecnología sea tan versátil.

Duración del Proceso

El factor más directo es el tiempo. Cuanto más tiempo se exponga el sustrato al proceso de deposición, más material se acumulará, lo que resultará en una película más gruesa.

Flujo y Concentración del Precursor

La velocidad a la que se introducen los productos químicos precursores en la cámara influye directamente en la tasa de crecimiento. Una mayor tasa de flujo generalmente conduce a una deposición más rápida y un recubrimiento más grueso en una cantidad de tiempo determinada.

Temperatura y Presión

La temperatura y la presión dentro de la cámara de vacío son críticas. Estas condiciones dictan la velocidad de las reacciones químicas en la superficie del sustrato. Optimizarlas es clave para controlar no solo el espesor, sino también la calidad y estructura de la película.

Comprendiendo la Ventaja "Ultrafina"

Las referencias destacan la capacidad del CVD para crear "capas ultrafinas", lo cual es una de sus ventajas más significativas, particularmente en industrias de alta tecnología.

Aplicaciones en Electrónica

La producción de microprocesadores y circuitos eléctricos se basa en la deposición de capas atómicamente precisas de materiales conductores y aislantes. El CVD proporciona el nivel exacto de control necesario para construir estas estructuras complejas y microscópicas.

Pureza a Cualquier Escala

Ya sea que se deposite una película de unos pocos nanómetros o de varios micrómetros de espesor, el CVD produce materiales de una pureza excepcionalmente alta. Esto asegura un rendimiento predecible y confiable, lo cual es innegociable en campos como la fabricación de semiconductores.

Compensaciones Comunes a Considerar

Aunque potente, el proceso CVD implica equilibrar prioridades contrapuestas para lograr el resultado deseado.

Velocidad vs. Precisión

Generalmente, la deposición de películas más gruesas se puede realizar a una velocidad mayor. Sin embargo, lograr una película ultrafina perfectamente uniforme con precisión a nivel atómico a menudo requiere un proceso más lento y meticulosamente controlado.

Costo y Complejidad

El equipo necesario para el CVD de alta precisión es sofisticado y costoso. Obtener un control preciso sobre la temperatura, la presión y el flujo de gas para aplicaciones avanzadas aumenta la complejidad operativa y el costo.

Compatibilidad de Material y Sustrato

El proceso se basa fundamentalmente en reacciones químicas. La elección de los productos químicos precursores se limita a aquellos que reaccionarán apropiadamente a temperaturas que el sustrato pueda soportar sin dañarse.

Adaptando el Espesor a Su Aplicación

El requisito de espesor final determinará cómo abordará el proceso CVD.

- Si su enfoque principal es la fabricación de semiconductores: Utilizará el CVD por su capacidad para crear películas excepcionalmente puras y uniformes, a menudo de solo unos pocos nanómetros de espesor.

- Si su enfoque principal son los recubrimientos resistentes al desgaste (por ejemplo, en herramientas de corte): Utilizará el CVD para construir capas mucho más gruesas y duras, típicamente en el rango de los micrómetros, para una mayor durabilidad.

- Si su enfoque principal es la creación de películas ópticas: Necesitará un control preciso del espesor en el rango de los nanómetros para manipular la reflectividad y transmisión de la luz para lentes o sensores.

En última instancia, el espesor de un recubrimiento CVD se define por las necesidades específicas de su proyecto.

Tabla Resumen:

| Rango de Espesor Objetivo | Aplicaciones Principales | Consideraciones Clave |

|---|---|---|

| Nanómetros (nm) | Semiconductores, Microelectrónica, Películas Ópticas | Requiere alta precisión, deposición más lenta, enfoque en pureza y uniformidad |

| Micrómetros (µm) | Recubrimientos Resistentes al Desgaste, Herramientas de Corte, Capas Protectoras Gruesas | Posible deposición más rápida, prioriza la durabilidad y la dureza |

| Altamente Controlable | Aplicaciones personalizadas en diversas industrias | Equilibrio entre velocidad, precisión, costo y compatibilidad del sustrato |

¿Necesita un recubrimiento CVD con un espesor preciso para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para la fabricación de semiconductores, recubrimientos resistentes al desgaste y películas ópticas. Nuestra experiencia garantiza que obtenga el espesor de película, la pureza y el rendimiento exactos que su proyecto exige. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones CVD pueden mejorar las capacidades de su laboratorio.

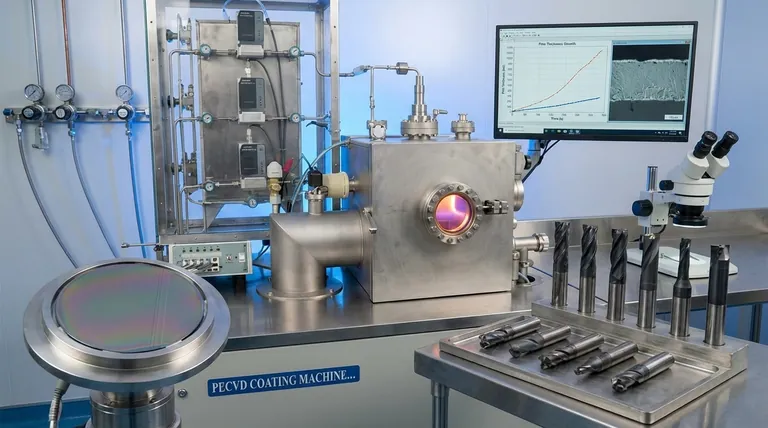

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación