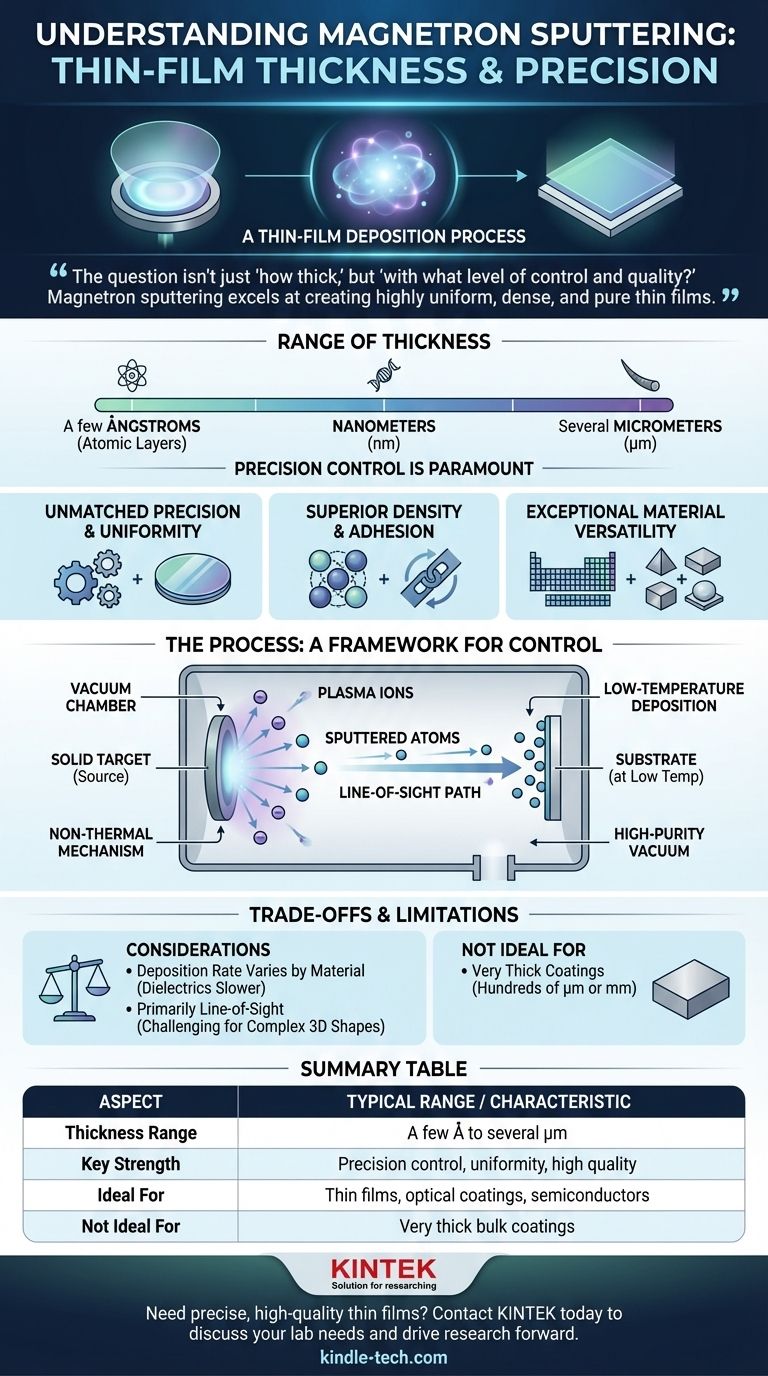

En esencia, la pulverización catódica de magnetrón es un proceso de deposición de película delgada. El espesor de una película creada por pulverización catódica de magnetrón no es un valor único, sino un rango altamente controlable. Estas películas suelen variar desde unos pocos angstroms (el espesor de átomos individuales) hasta varios micrómetros (micras). La verdadera fortaleza del proceso radica en su capacidad para depositar películas de manera precisa y uniforme dentro de este rango, no en la creación de capas gruesas y masivas.

La pregunta no es solo "¿qué tan grueso?", sino "¿con qué nivel de control y calidad?". La pulverización catódica de magnetrón sobresale en la creación de películas delgadas altamente uniformes, densas y puras, típicamente desde nanómetros hasta unos pocos micrómetros, donde el control de precisión sobre las propiedades del material es el objetivo principal.

Características Definitorias de las Películas Pulverizadas

Para comprender el papel del espesor, primero debe comprender las cualidades fundamentales que la pulverización catódica de magnetrón imparte a un material. El espesor es simplemente un parámetro dentro de un sistema definido por precisión y calidad.

Precisión y Uniformidad Inigualables

El proceso permite un control a nivel atómico sobre el crecimiento de la película. Esto da como resultado recubrimientos que son excepcionalmente uniformes en toda una superficie.

Esta uniformidad se puede mantener incluso en sustratos de gran área, lo que lo convierte en una opción confiable para la producción a escala industrial de componentes sensibles como obleas de semiconductores o vidrio arquitectónico.

Densidad y Adhesión Superiores de la Película

Durante la pulverización catódica, átomos de alta energía son expulsados de un material fuente (el "blanco") e impactan el sustrato. Estas partículas energéticas pueden penetrar ligeramente la superficie del sustrato.

Esto crea un enlace excepcionalmente fuerte entre la película y el sustrato, lo que resulta en películas con adhesión extremadamente alta. La película resultante también es muy densa y libre de huecos, lo que mejora sus cualidades protectoras y su rendimiento.

Excepcional Versatilidad de Materiales

La pulverización catódica de magnetrón es notablemente flexible. Se puede utilizar para depositar casi cualquier metal, aleación o compuesto, incluidos materiales de alto punto de fusión que son imposibles de depositar mediante evaporación térmica.

Mediante el uso de múltiples blancos (co-pulverización) o la introducción de gases reactivos como nitrógeno u oxígeno en la cámara de vacío, se pueden crear aleaciones complejas y compuestos cerámicos (como nitruros y óxidos) con una estequiometría precisa.

El Proceso de Pulverización Catódica: Un Marco para el Control

Las ventajas de las películas pulverizadas son un resultado directo del proceso en sí. Comprender cómo funciona revela por qué es la opción superior para aplicaciones específicas.

Del Blanco Sólido al Plasma

A diferencia de los métodos que funden el material, la pulverización catódica utiliza un plasma en un vacío para bombardear un blanco sólido con iones. Esto arranca átomos del blanco, que luego viajan y se depositan en el sustrato.

Este mecanismo físico, no térmico, es lo que permite la deposición de aleaciones complejas y materiales de alta temperatura sin alterar su composición.

Deposición a Baja Temperatura

El sustrato puede permanecer a temperatura ambiente o cercana durante la deposición. La energía reside en las partículas pulverizadas, no en el entorno general.

Esto hace que la pulverización catódica de magnetrón sea ideal para recubrir sustratos sensibles al calor, como plásticos, electrónica flexible o dispositivos semiconductores ya procesados que se dañarían con altas temperaturas.

Un Entorno de Vacío de Alta Pureza

Todo el proceso se lleva a cabo bajo un alto vacío, lo que elimina los gases atmosféricos y otras impurezas.

Esto asegura que la película resultante sea de alta pureza, ya que existe un riesgo mínimo de que se incorpore contaminación al recubrimiento durante su crecimiento.

Comprender las Compensaciones y Limitaciones

Ninguna tecnología está exenta de compromisos. Una visión clara de las limitaciones de la pulverización catódica es fundamental para tomar una decisión informada.

La Tasa de Deposición Varía Según el Material

Aunque la pulverización catódica es elogiada por sus altas tasas de deposición, esto depende en gran medida del material. Los metales generalmente se pulverizan muy rápidamente.

Sin embargo, los materiales dieléctricos como las cerámicas y los óxidos pueden tener tasas de deposición significativamente más bajas, lo que puede afectar el tiempo y el costo de producción para ciertas aplicaciones.

Principalmente un Proceso de Línea de Visión

Los átomos pulverizados viajan en una línea relativamente recta desde el blanco hasta el sustrato. Si bien la dispersión de partículas proporciona cierta cobertura en los lados de las características, es fundamentalmente un proceso de línea de visión.

Recubrir formas 3D altamente complejas o el interior de trincheras profundas y estrechas puede ser un desafío y puede requerir una rotación y manipulación sofisticada del sustrato para lograr la uniformidad.

Alto Costo Inicial del Equipo

La complejidad de las cámaras de vacío, las fuentes de alimentación de alto voltaje y los ensamblajes magnéticos significa que los sistemas de pulverización catódica representan una inversión de capital significativa en comparación con métodos más simples como la galvanoplastia o la deposición química húmeda.

No Ideal para Recubrimientos Muy Gruesos

El proceso está optimizado para la precisión en el rango de nanómetros a micrómetros. Si su aplicación requiere un espesor de recubrimiento de cientos de micrómetros o milímetros, otros procesos como el rociado térmico o el revestimiento son mucho más eficientes y rentables.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar la pulverización catódica de magnetrón debe estar impulsada por su objetivo final. El espesor requerido es una consecuencia del rendimiento que necesita.

- Si su enfoque principal son los recubrimientos ópticos avanzados o los semiconductores: La excepcional uniformidad y el control a nivel atómico sobre las capas a escala nanométrica hacen de la pulverización catódica una opción ideal.

- Si su enfoque principal son los recubrimientos protectores duraderos en herramientas o implantes médicos: La alta densidad de la película y la excelente adhesión proporcionan una resistencia superior al desgaste y biocompatibilidad.

- Si su enfoque principal es el recubrimiento masivo rápido de capas gruesas: Debe evaluar otros métodos como el rociado térmico o la galvanoplastia, ya que la pulverización catódica está optimizada para películas delgadas de precisión.

- Si su enfoque principal es recubrir plásticos o componentes electrónicos sensibles al calor: La naturaleza a baja temperatura del proceso es una ventaja significativa sobre las técnicas evaporativas de alta temperatura.

En última instancia, la pulverización catódica de magnetrón ofrece un control inigualable sobre la estructura y las propiedades de los materiales a nanoescala.

Tabla Resumen:

| Aspecto | Rango Típico / Característica |

|---|---|

| Rango de Espesor | Unos pocos Ångstroms (capas atómicas) hasta varios micrómetros (micras) |

| Fortaleza Clave | Control de precisión, uniformidad y propiedades de película de alta calidad |

| Ideal Para | Películas delgadas donde el control sobre las propiedades del material es crítico |

| No Ideal Para | Recubrimientos muy gruesos (cientos de micrómetros/milímetros) |

¿Necesita películas delgadas precisas y de alta calidad para su aplicación?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica de magnetrón, para ayudarle a lograr un control inigualable sobre el espesor de la película, la uniformidad y las propiedades del material. Ya sea que esté trabajando en semiconductores, recubrimientos ópticos o capas protectoras, nuestra experiencia garantiza que su laboratorio tenga las herramientas adecuadas para el éxito.

Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones