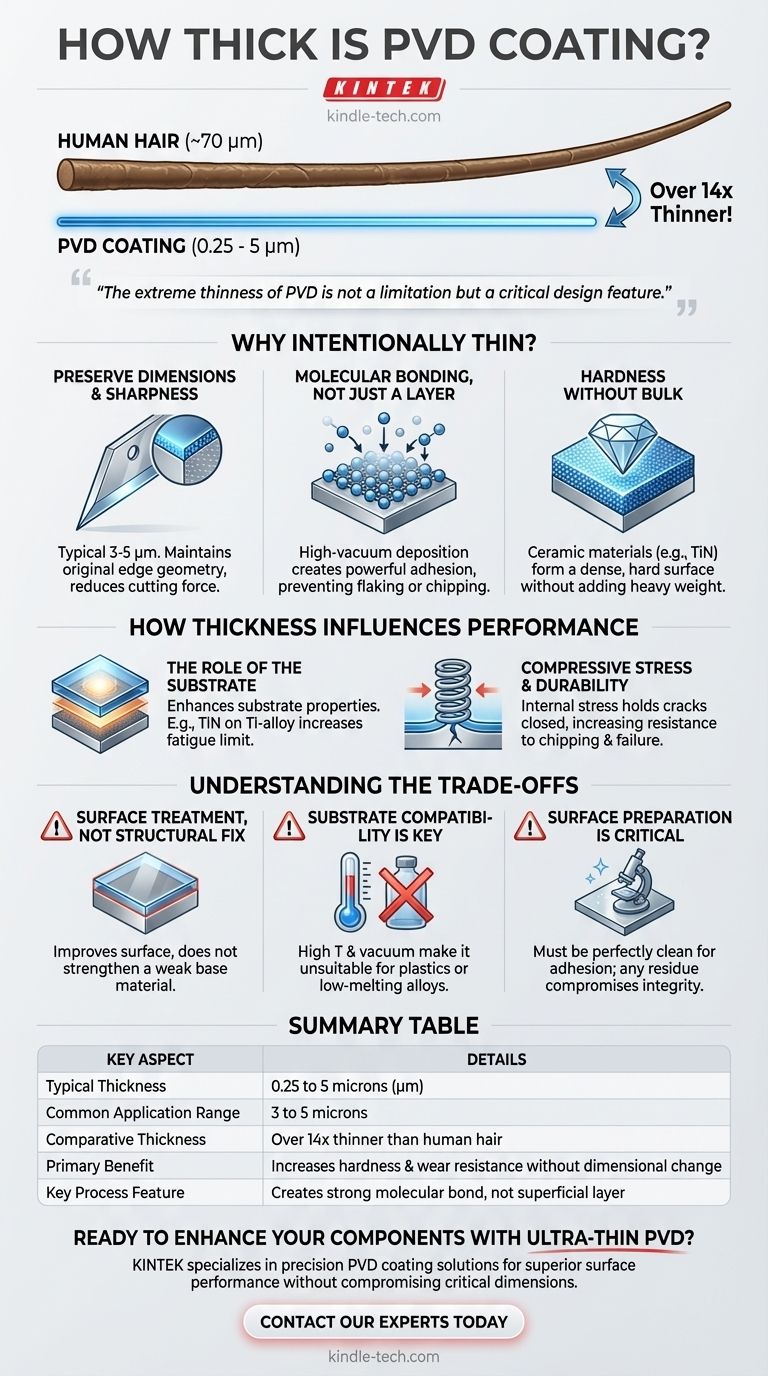

En la mayoría de las aplicaciones técnicas, un recubrimiento de Deposición Física de Vapor (PVD) es excepcionalmente delgado. El grosor típico oscila entre 0.25 y 5 micras (μm), y muchas aplicaciones se encuentran en el rango de 3 a 5 micras. A modo de contexto, un solo cabello humano tiene aproximadamente 70 micras de grosor, lo que hace que un recubrimiento PVD sea más de 14 veces más delgado.

La extrema delgadez del PVD no es una limitación, sino una característica crítica de diseño. Permite un aumento drástico en la dureza superficial y la resistencia al desgaste sin alterar las dimensiones precisas, el peso o el filo de la pieza.

Por qué los recubrimientos PVD son intencionalmente delgados

El valor de un recubrimiento PVD reside en su capacidad para cambiar fundamentalmente las propiedades superficiales de un componente a nivel molecular. Su delgadez es esencial para lograr esto sin crear efectos secundarios negativos.

Preservación de dimensiones críticas y filo

Para componentes donde la precisión es primordial, como herramientas de corte, cuchillas o instrumentos médicos, cualquier grosor adicional puede arruinar la funcionalidad.

Un recubrimiento PVD delgado, a menudo de solo 3 a 5 μm, añade una inmensa dureza y lubricidad mientras preserva el filo original de un borde de cuchilla. Esto reduce la fuerza de corte y la generación de calor durante el uso.

Unión molecular, no solo una capa

El PVD no es como pintar. Es un proceso de deposición en alto vacío donde un material sólido se vaporiza y luego se deposita, átomo por átomo, sobre el sustrato.

Este método, a menudo realizado a temperaturas entre 250 °C y 750 °C, crea un potente enlace molecular. El resultado es un recubrimiento con una adherencia extremadamente alta que no se descascarillará ni se astillará.

Lograr dureza sin volumen

La increíble dureza de los recubrimientos PVD proviene de los materiales utilizados, que a menudo son cerámicas como el Nitruro de Titanio (TiN).

Estos materiales forman una superficie densa y dura que protege el material subyacente del desgaste y la abrasión. La protección proviene de las propiedades inherentes del material, no de una capa gruesa y pesada.

Cómo el grosor influye en el rendimiento

Aunque delgado, el recubrimiento tiene un profundo impacto en la durabilidad y función del componente. Trabaja en conjunto con el material al que se aplica.

El papel del sustrato

El rendimiento de un recubrimiento PVD está determinado por el material subyacente, o sustrato. El recubrimiento mejora las propiedades del sustrato en lugar de simplemente cubrirlas.

Por ejemplo, aplicar un recubrimiento de Nitruro de Titanio (TiN) a una aleación de titanio de alto rendimiento (Ti-6Al-4V) puede aumentar su límite de fatiga y resistencia, haciendo que toda la pieza sea más robusta.

Tensión de compresión y durabilidad

El proceso PVD crea tensión de compresión en la capa de recubrimiento a medida que se enfría. Esta tensión interna es un beneficio significativo.

Funciona para mantener unidas las microfisuras, evitando que crezcan y se propaguen. Esto hace que las piezas recubiertas con PVD, especialmente las herramientas utilizadas en cortes interrumpidos como el fresado, sean mucho más resistentes al astillado y a la falla.

Resistencia a la corrosión y a la temperatura

La película depositada es altamente resistente a la corrosión, la oxidación y las altas temperaturas. Esta barrera delgada sella eficazmente el sustrato de los factores ambientales que de otro modo causarían su degradación.

Comprender las compensaciones

El PVD es una tecnología poderosa, pero su eficacia depende de comprender su uso previsto y sus limitaciones.

Es un tratamiento superficial, no una solución estructural

Un recubrimiento PVD mejora drásticamente las propiedades superficiales como la dureza y la resistencia al desgaste. Sin embargo, no cambia las propiedades volumétricas del sustrato.

No hará que un material base débil o blando sea estructuralmente más fuerte. La resistencia central del componente debe ser apropiada para la aplicación antes de aplicar el recubrimiento.

La compatibilidad del sustrato es clave

El proceso implica altas temperaturas y un alto vacío. Esto hace que el PVD no sea adecuado para materiales que no pueden soportar estas condiciones, como muchos plásticos o aleaciones de bajo punto de fusión.

La preparación de la superficie es crítica

El enlace de alta adhesión de un recubrimiento PVD solo se puede lograr en una superficie perfectamente limpia, lisa y sin contaminantes. Cualquier imperfección o residuo en el sustrato comprometerá la integridad del recubrimiento y provocará fallas.

Tomar la decisión correcta para su aplicación

El grosor ideal y el material de recubrimiento dependen completamente de su objetivo.

- Si su enfoque principal es la precisión y el filo (p. ej., herramientas de corte, instrumentos médicos): La naturaleza ultradelgada del PVD es una ventaja principal, ya que preserva la geometría crítica del filo mientras añade dureza.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste (p. ej., cajas de relojes, armas de fuego, herrajes): El PVD proporciona un aumento significativo en la dureza superficial y la resistencia a la corrosión en un formato delgado y ligero.

- Si su enfoque principal es un acabado decorativo específico (p. ej., joyería, accesorios arquitectónicos): El proceso permite una amplia gama de colores y texturas vibrantes y duraderas sin añadir un grosor o peso perceptible.

En última instancia, la delgadez controlada de un recubrimiento PVD es la clave para mejorar el rendimiento superficial de un material sin comprometer su diseño fundamental.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Grosor típico | 0.25 a 5 micras (µm) |

| Rango de aplicación común | 3 a 5 micras |

| Grosor comparativo | Más de 14 veces más delgado que un cabello humano (~70 µm) |

| Beneficio principal | Aumenta la dureza superficial y la resistencia al desgaste sin cambiar las dimensiones de la pieza |

| Característica clave del proceso | Crea un fuerte enlace molecular, no solo una capa superficial |

¿Listo para mejorar sus componentes con un recubrimiento PVD duradero y ultradelgado?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles, proporcionando soluciones avanzadas de recubrimiento PVD para industrias que van desde instrumentos médicos hasta herramientas de corte. Nuestros recubrimientos ofrecen una dureza superficial superior, resistencia a la corrosión y longevidad sin comprometer las dimensiones críticas de su pieza.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros servicios de recubrimiento PVD pueden resolver sus desafíos específicos de desgaste y rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes