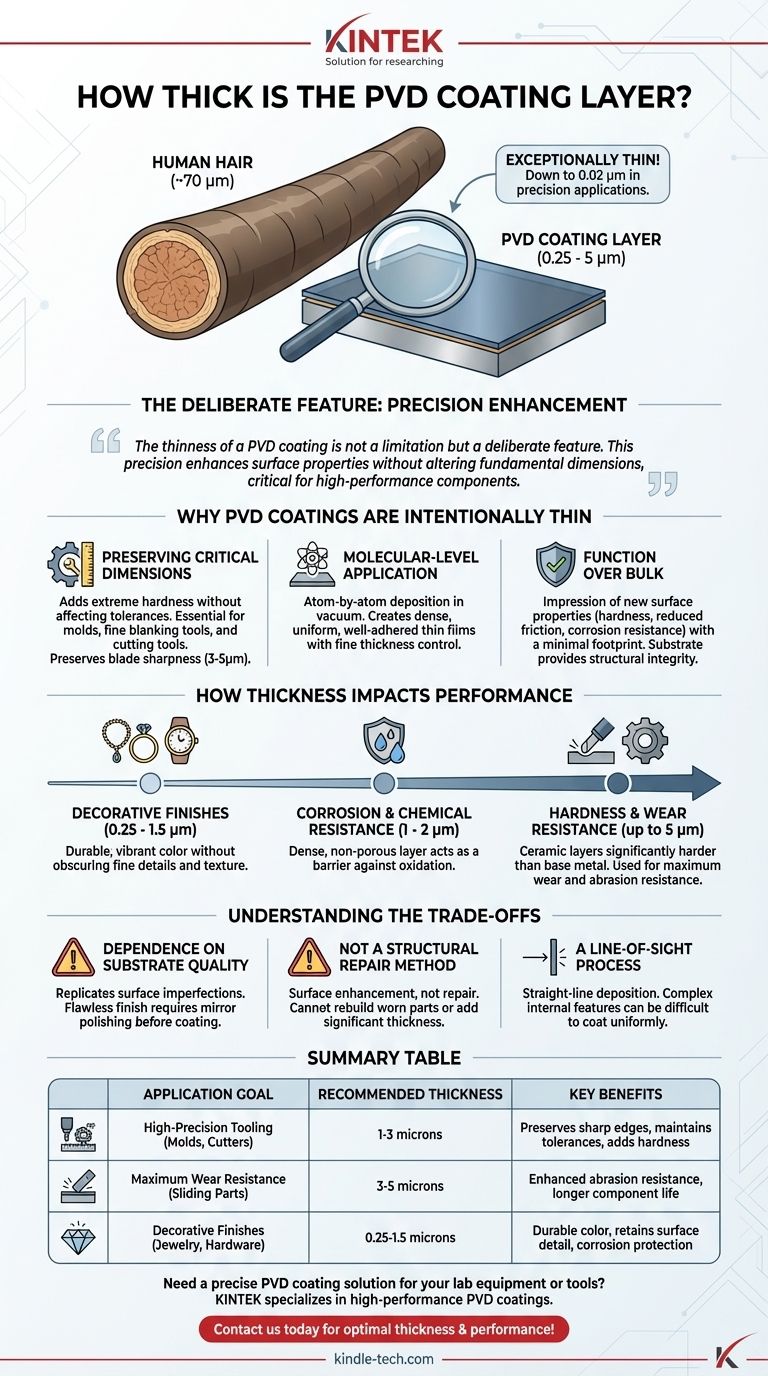

En resumen, un recubrimiento PVD es excepcionalmente delgado. El espesor típico de un recubrimiento de Deposición Física de Vapor (PVD) oscila entre 0.25 y 5 micras (micrómetros). Para contextualizar, un cabello humano tiene aproximadamente 70 micras de grosor. En ciertas aplicaciones de precisión, como los recubrimientos ópticos, la capa puede ser tan delgada como 0.02 micras.

La conclusión principal es que la delgadez de un recubrimiento PVD no es una limitación, sino una característica deliberada. Esta precisión permite mejorar las propiedades de la superficie de una pieza, como la dureza y la resistencia a la corrosión, sin alterar sus dimensiones fundamentales, lo cual es crítico para componentes de alto rendimiento.

Por qué los recubrimientos PVD son intencionalmente delgados

El valor del PVD radica en su capacidad para añadir importantes beneficios de rendimiento con una huella física mínima. Esto es un resultado directo del proceso de aplicación y los objetivos que está diseñado para lograr.

Preservación de dimensiones y geometría críticas

Para muchos componentes, incluso un pequeño cambio en la dimensión puede provocar fallos. La naturaleza ultradelgada de los recubrimientos PVD los hace ideales para estas aplicaciones.

Un recubrimiento de solo unas pocas micras añade una dureza superficial extrema sin cambiar el tamaño de una pieza lo suficiente como para afectar su tolerancia. Esto es esencial para componentes como moldes de inyección de plástico, herramientas de corte fino y herramientas de corte de HSS o carburo, donde la precisión es primordial. Un recubrimiento más delgado (típicamente 3-5 μm) también preserva la agudeza de una cuchilla de corte, lo que reduce la fuerza de corte y la generación de calor durante el uso.

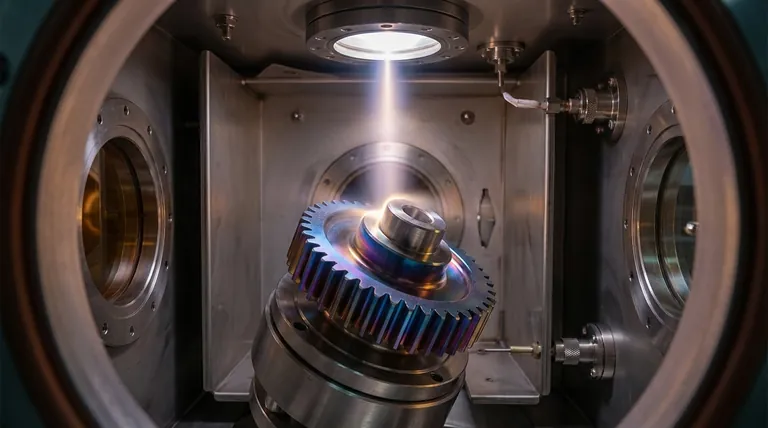

Aplicación a nivel molecular

El PVD es un proceso de deposición al vacío donde un material sólido se vaporiza en una cámara de vacío y se deposita, átomo por átomo, sobre la superficie de una pieza.

Esta aplicación a nivel molecular es inherentemente precisa. Permite la creación de una película delgada muy densa, bien adherida y extremadamente uniforme. El proceso otorga a los ingenieros un control preciso sobre el espesor final y las propiedades del recubrimiento.

Función sobre volumen

El objetivo principal de un recubrimiento PVD es impartir nuevas propiedades a la superficie de un objeto, no añadir volumen.

Ya sea que el objetivo sea aumentar la dureza, reducir la fricción, prevenir la corrosión o proporcionar un color decorativo, estas propiedades se pueden lograr con una capa muy delgada. El material del sustrato subyacente aún proporciona la integridad estructural, mientras que el recubrimiento proporciona el rendimiento superficial mejorado.

Cómo el espesor impacta el rendimiento

El espesor especificado de un recubrimiento PVD está directamente relacionado con su función prevista. Un recubrimiento más grueso no siempre es mejor y se elige en función del resultado deseado.

Dureza y resistencia al desgaste

Los recubrimientos PVD forman capas cerámicas y compuestas que son significativamente más duras que el metal base. Por ejemplo, un recubrimiento de Nitruro de Titanio (TiN) puede aumentar drásticamente el límite de fatiga y la resistencia de una pieza de aleación de titanio.

Los recubrimientos más gruesos (cercanos a 5 micras) se utilizan generalmente para aplicaciones que exigen la máxima resistencia al desgaste y a la abrasión, ya que hay más material para soportar la erosión con el tiempo.

Resistencia a la corrosión y química

El proceso PVD crea una capa densa y no porosa que actúa como una barrera eficaz contra la oxidación y la corrosión. Incluso una capa delgada de 1-2 micras puede proporcionar una protección sustancial para materiales como el acero inoxidable.

Acabados decorativos

Para aplicaciones decorativas en artículos como joyas, relojes o accesorios arquitectónicos, a menudo basta con un recubrimiento muy delgado. Una capa de 0.25 a 1.5 micras suele ser suficiente para proporcionar un color duradero y vibrante sin ocultar la textura y los detalles finos del material subyacente.

Comprendiendo las compensaciones

Aunque potente, el proceso PVD tiene características inherentes que es importante comprender.

Dependencia de la calidad del sustrato

Un recubrimiento PVD es tan delgado que replicará perfectamente la textura de la superficie subyacente. No ocultará ni rellenará arañazos, marcas de herramientas u otras imperfecciones. Un acabado PVD impecable y pulido a espejo solo se puede lograr si la pieza se pule a espejo antes del recubrimiento.

No es un método de reparación estructural

El PVD es un proceso de mejora de superficies, no una tecnología de reparación. No se puede utilizar para reconstruir piezas desgastadas o añadir un espesor de material significativo. Su propósito es mejorar el rendimiento de una pieza que ya es dimensionalmente correcta.

Un proceso de línea de visión

En la mayoría de los procesos PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que los canales internos complejos o las características profundamente empotradas pueden ser difíciles o imposibles de recubrir uniformemente sin complejos accesorios de rotación de piezas.

Tomando la decisión correcta para su aplicación

El espesor ideal del recubrimiento PVD está determinado por su objetivo principal.

- Si su enfoque principal es la herramienta de alta precisión (moldes, filos de corte): Opte por un recubrimiento más delgado (1-3 micras) para preservar los filos afilados y mantener las tolerancias críticas mientras obtiene dureza y lubricidad.

- Si su enfoque principal es la máxima resistencia al desgaste (para componentes deslizantes): Especifique un recubrimiento más grueso en el rango de 3-5 micras, siempre que el ligero cambio dimensional sea aceptable para la función de la pieza.

- Si su enfoque principal es un acabado decorativo (joyería, herrajes arquitectónicos): Un recubrimiento más delgado (0.25-1.5 micras) proporcionará el color y la durabilidad deseados sin ocultar los detalles de la superficie.

En última instancia, el espesor del recubrimiento PVD es una variable controlada con precisión, diseñada para ofrecer mejoras de rendimiento específicas sin compromiso.

Tabla resumen:

| Objetivo de la aplicación | Espesor recomendado | Beneficios clave |

|---|---|---|

| Herramientas de alta precisión (moldes, cortadores) | 1-3 micras | Preserva los bordes afilados, mantiene las tolerancias, añade dureza |

| Máxima resistencia al desgaste (piezas deslizantes) | 3-5 micras | Mayor resistencia a la abrasión, mayor vida útil del componente |

| Acabados decorativos (joyería, herrajes) | 0.25-1.5 micras | Color duradero, conserva los detalles de la superficie, protección contra la corrosión |

¿Necesita una solución de recubrimiento PVD precisa para su equipo o herramientas de laboratorio? KINTEK se especializa en recubrimientos PVD de alto rendimiento que mejoran la dureza, la resistencia a la corrosión y la durabilidad sin comprometer las dimensiones de las piezas. Ya sea que esté recubriendo herramientas de laboratorio, moldes o instrumentos de precisión, nuestra experiencia garantiza un espesor y rendimiento óptimos para su aplicación específica. Contáctenos hoy para discutir cómo nuestros recubrimientos PVD pueden extender la vida útil y el rendimiento de su equipo de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura