Para elegir el horno de inducción adecuado, debe mirar más allá del precio y evaluar cuatro factores críticos: la capacidad y el tamaño del horno, la potencia nominal de la fuente de alimentación (kW), la frecuencia de funcionamiento (Hz) y el tipo de material que pretende fundir. Estos parámetros determinan directamente la velocidad de fusión del horno, la eficiencia energética y su idoneidad para sus requisitos de producción específicos.

El horno de inducción óptimo no es el más potente ni el más grande, sino aquel cuyas especificaciones técnicas se ajustan con mayor precisión a su escala operativa, tipo de material y costos de energía a largo plazo. Esta es una decisión sobre el costo total de propiedad, no solo el precio de compra inicial.

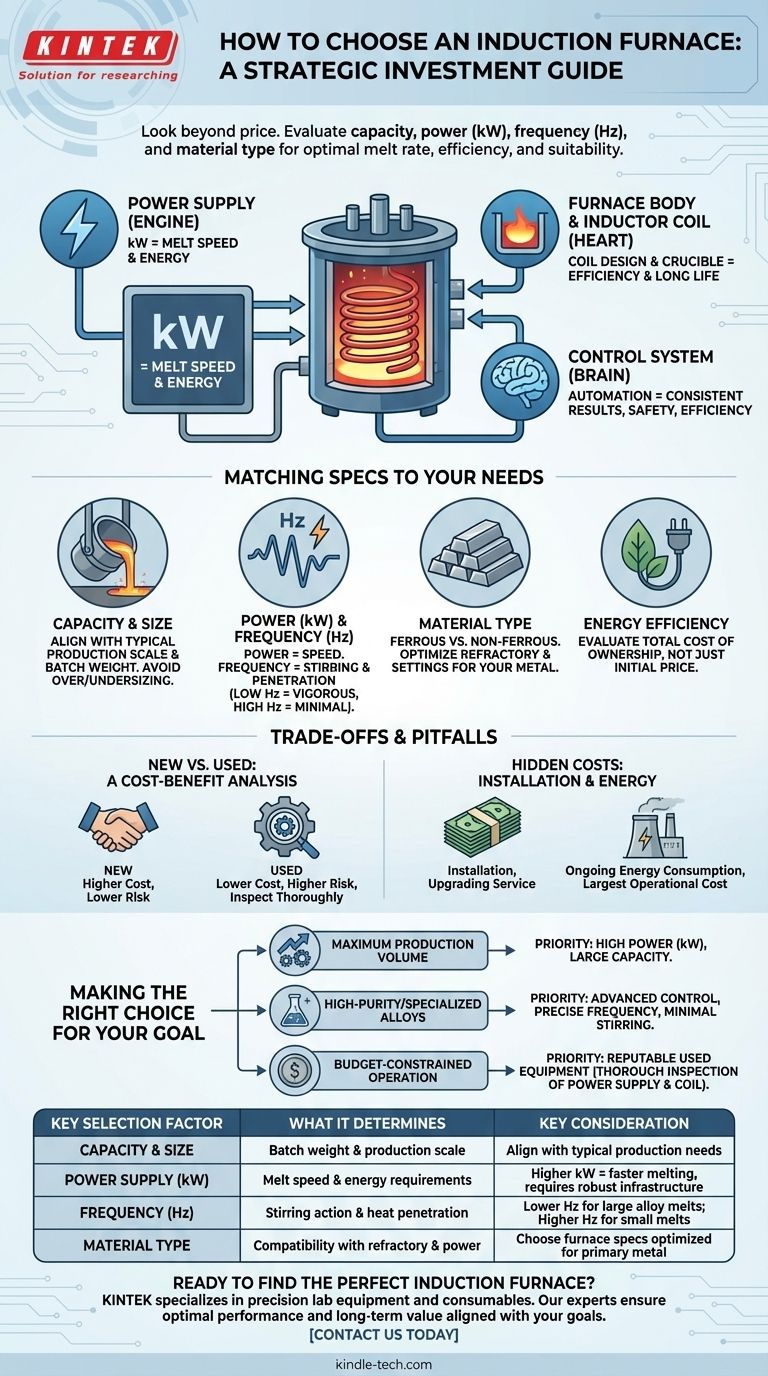

Desglosando los componentes principales

Comprender la función de cada componente principal es el primer paso para tomar una decisión informada. El horno es un sistema donde cada parte juega un papel crítico en el rendimiento y la fiabilidad.

La fuente de alimentación: el motor del horno

La fuente de alimentación convierte la electricidad de la red en el voltaje y la frecuencia específicos necesarios para generar el campo magnético para el calentamiento por inducción. Su potencia nominal, medida en kilovatios (kW), es el factor más importante que determina la rapidez con la que se puede fundir el metal.

Una mayor potencia en kilovatios se traduce directamente en una mayor velocidad de fusión, pero también requiere una infraestructura eléctrica más robusta y resulta en un mayor consumo de energía.

El cuerpo del horno y la bobina de inducción: el corazón de la operación

El cuerpo del horno contiene el crisol (que contiene el metal) y la bobina de inducción. La bobina, hecha de tubos de cobre, es donde fluye la corriente eléctrica para crear el potente campo magnético.

El diseño de esta bobina y su proximidad a la carga metálica son cruciales para la eficiencia energética. El material de revestimiento del crisol (refractario) también debe elegirse cuidadosamente en función del tipo de metal que se va a fundir para evitar reacciones químicas y garantizar una larga vida útil.

El sistema de control: el cerebro del sistema

Los hornos de inducción modernos cuentan con sofisticados sistemas de control que gestionan los niveles de potencia, monitorean las temperaturas y garantizan la seguridad operativa.

Los controles avanzados pueden automatizar los ciclos de fusión, lo que lleva a resultados metalúrgicos más consistentes, una mayor eficiencia energética y una menor dependencia de la habilidad del operador.

Adaptación de las especificaciones del horno a sus necesidades de producción

Una vez que comprenda los componentes, puede comenzar a adaptarlos a sus objetivos operativos específicos. La clave es cuantificar sus requisitos antes de comenzar a comparar modelos.

Cálculo de la capacidad y el tamaño requeridos

La capacidad de horno requerida está dictada por su escala de producción. Considere el peso del metal que necesita procesar por lote y el número de lotes que planea ejecutar por día.

Elija siempre un tamaño que se alinee con sus necesidades de producción típicas. Un horno de gran tamaño es ineficiente para lotes más pequeños, mientras que uno de tamaño insuficiente creará un cuello de botella en la producción.

Comprensión de la potencia (kW) y la frecuencia (Hz)

La potencia (kW) determina la velocidad de fusión, pero la frecuencia (Hz) influye en la acción de "agitación" dentro del metal fundido y la profundidad de penetración del calor.

Las frecuencias más bajas crean una agitación más vigorosa, lo que es ideal para homogeneizar grandes fundiciones de aleaciones comunes. Las frecuencias más altas son mejores para fundiciones más pequeñas o para metales donde se desea una agitación mínima para evitar la captación de gases u oxidación.

Consideraciones específicas del material

El tipo de metal que se está fundiendo tiene un impacto significativo en la selección del horno. Los metales ferrosos como el hierro y el acero tienen diferentes propiedades magnéticas y puntos de fusión que los metales no ferrosos como el aluminio o el cobre.

Asegúrese de que la fuente de alimentación del horno, la frecuencia y el revestimiento refractario estén optimizados para los materiales principales que procesará.

Comprensión de las compensaciones y los escollos

Una compra exitosa implica mirar más allá del folleto y considerar las realidades prácticas y los posibles costos ocultos.

Nuevo vs. Usado: un análisis costo-beneficio

Un horno usado puede ofrecer ahorros iniciales significativos, pero conlleva riesgos. Si se considera equipo usado, una inspección exhaustiva es innegociable.

Pregunte sobre todas las reparaciones y fallas anteriores, y preste especial atención al estado de la fuente de alimentación, los condensadores y la bobina de inducción. Evite comprar una unidad desgastada basándose en un precio bajo, ya que los costos de los componentes de reemplazo pueden borrar rápidamente cualquier ahorro inicial.

Los costos ocultos: instalación y consumo de energía

El precio de compra es solo una parte del costo total. También debe tener en cuenta el costo de instalación, que puede incluir trabajos de cimentación y la mejora del servicio eléctrico y los sistemas de agua de refrigeración de sus instalaciones.

Además, el consumo de energía continuo será su mayor costo operativo. Una fuente de alimentación eficiente y moderna puede costar más inicialmente, pero puede ahorrarle cantidades sustanciales de dinero durante la vida útil del horno.

Alcance del suministro: ¿Qué incluye?

Al comparar presupuestos, verifique el alcance exacto del suministro. Aclare si el precio incluye equipos auxiliares esenciales como el sistema de refrigeración por agua, el crisol, el sistema de inclinación hidráulica y el panel de control.

Además, pregunte sobre los costos de envío, supervisión de la instalación, capacitación del operador y soporte técnico continuo.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su objetivo comercial principal.

- Si su enfoque principal es el volumen máximo de producción: Priorice un horno con una alta potencia (kW) y una gran capacidad que coincida con su producción deseada.

- Si su enfoque principal son las aleaciones de alta pureza o especializadas: Seleccione un horno con un sistema de control avanzado y la frecuencia adecuada para una gestión precisa de la temperatura y una agitación mínima.

- Si su enfoque principal es una operación con restricciones presupuestarias: Evalúe cuidadosamente el equipo usado de buena reputación, centrándose su inspección en el estado de la fuente de alimentación y la bobina de inducción, y tenga en cuenta los posibles costos de reacondicionamiento.

Elegir el horno de inducción adecuado es una inversión estratégica en su capacidad de producción que rinde dividendos durante años.

Tabla resumen:

| Factor clave de selección | Qué determina | Consideración clave |

|---|---|---|

| Capacidad y tamaño | Peso del lote y escala de producción | Alinear con las necesidades de producción típicas para evitar cuellos de botella o ineficiencia. |

| Fuente de alimentación (kW) | Velocidad de fusión y requisitos de energía | Mayor kW = fusión más rápida, pero requiere una infraestructura eléctrica robusta. |

| Frecuencia (Hz) | Acción de agitación y profundidad de penetración del calor | Menor Hz para grandes fundiciones de aleaciones; mayor Hz para fundiciones pequeñas o metales sensibles. |

| Tipo de material | Compatibilidad con el revestimiento refractario y los ajustes de potencia | Elija las especificaciones del horno optimizadas para su metal principal (ferroso vs. no ferroso). |

¿Listo para encontrar el horno de inducción perfecto para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con precisión y fiabilidad. Nuestros expertos le ayudarán a seleccionar un horno que se alinee con sus objetivos operativos, tipo de material y presupuesto, garantizando un rendimiento óptimo y un valor a largo plazo. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Qué es un marco AC? Decodificando los dos significados en Wi-Fi y video

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia