En esencia, la fabricación de un diamante con el método de Deposición Química de Vapor (CVD) es un proceso de construcción atómica. Una pequeña y plana "semilla" de un diamante previamente cultivado se coloca dentro de una cámara de vacío. La cámara se calienta a temperaturas extremas y se llena con un gas rico en carbono, que luego se energiza para formar un plasma, lo que hace que los átomos de carbono caigan y se adhieran a la semilla, haciendo crecer un nuevo diamante capa por capa durante varias semanas.

El desafío fundamental en la creación de un diamante no es solo obtener carbono, sino forzar a esos átomos de carbono a organizarse en la red cristalina específica y transparente de un diamante en lugar de la estructura opaca y en capas del grafito. El proceso CVD logra esto creando un entorno altamente controlado donde la estructura del diamante es la más estable que puede formarse.

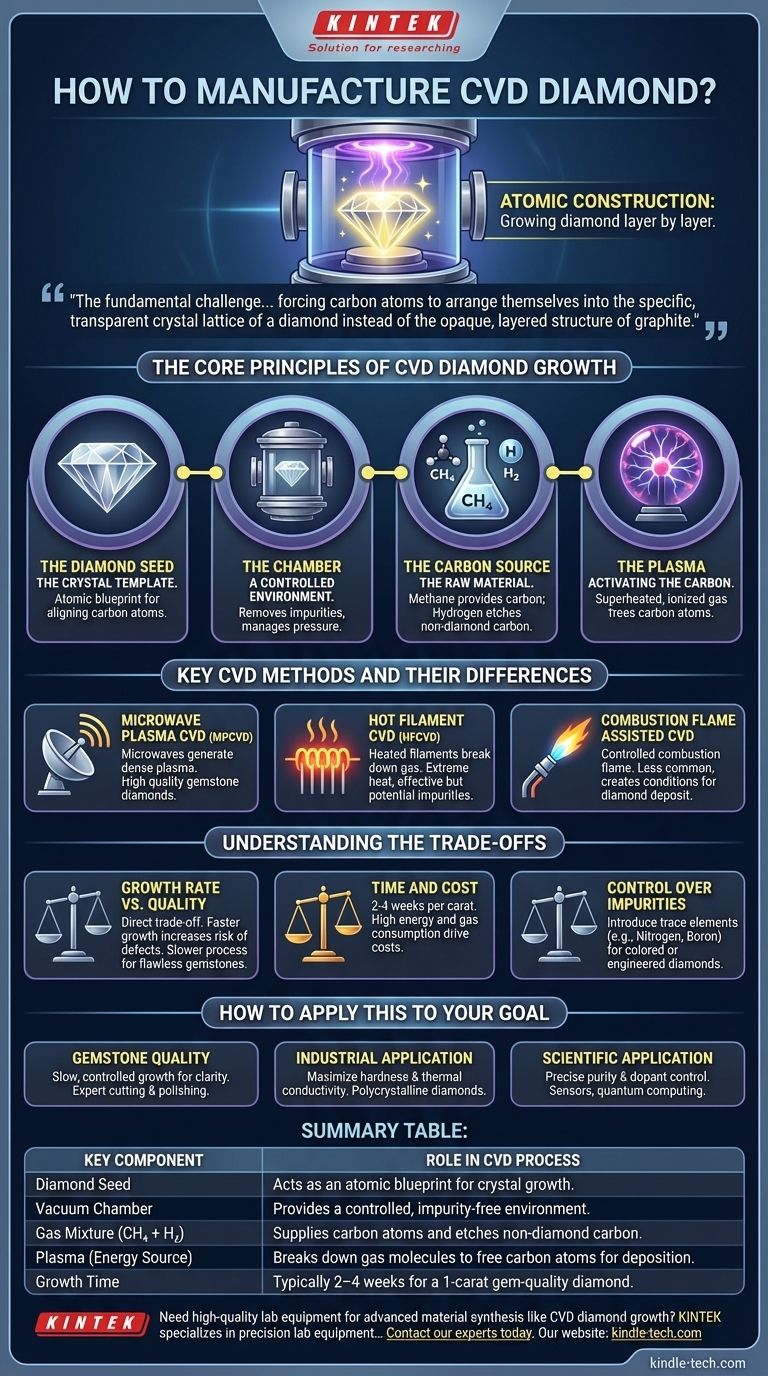

Los principios fundamentales del crecimiento de diamantes CVD

Para entender cómo se fabrica un diamante CVD, es mejor desglosar el proceso en sus cuatro componentes críticos: la semilla, la cámara, el gas y la fuente de energía.

La semilla de diamante: la plantilla de cristal

Una fina rebanada de un diamante existente de alta calidad, a menudo producido por una ejecución CVD anterior, sirve como base o semilla. Esto no es meramente una superficie sobre la que crecer; es el plano atómico. Los átomos de carbono que se depositan de la fase gaseosa se alinean con la red cristalina de la semilla, asegurando que el nuevo material crezca con la misma estructura exacta de diamante.

La cámara: un entorno controlado

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Esto tiene dos propósitos. Primero, permite la eliminación de todos los demás gases atmosféricos, como el nitrógeno y el oxígeno, que introducirían defectos e impurezas en el diamante. Segundo, permite un control preciso sobre la presión, que se mantiene a niveles subatmosféricos para gestionar las reacciones químicas.

La fuente de carbono: la materia prima

Se introduce en la cámara una mezcla de gases cuidadosamente preparada. El ingrediente principal es un gas rico en carbono, típicamente metano (CH₄), que proporciona los átomos de carbono para el diamante. Esto casi siempre se mezcla con una gran cantidad de gas hidrógeno. El hidrógeno desempeña un papel crucial al grabar selectivamente cualquier carbono no diamantino (como el grafito) que pueda formarse, asegurando la pureza y calidad del cristal final.

El plasma: activación del carbono

La mezcla de gases se energiza, típicamente con microondas o filamentos calientes, para crear un plasma. Este es un estado de la materia supercalentado e ionizado donde las moléculas de gas se rompen. Este paso es lo que libera átomos de carbono individuales de las moléculas estables de metano, permitiéndoles depositarse sobre la semilla de diamante que se encuentra debajo.

Métodos CVD clave y sus diferencias

Aunque el principio sigue siendo el mismo, se pueden utilizar diferentes técnicas para generar la energía y el plasma necesarios.

CVD de plasma por microondas (MPCVD)

Este es el método más avanzado y ampliamente utilizado para producir diamantes de gema de alta calidad. Utiliza microondas para generar una bola de plasma densa y estable que se sitúa directamente sobre las semillas de diamante. Aumentar la potencia de las microondas puede aumentar la densidad del plasma, lo que a su vez acelera la tasa de crecimiento del diamante.

CVD de filamento caliente (HFCVD)

En este método, una serie de filamentos calentados hechos de un material como el tungsteno o el tantalio se colocan sobre el sustrato. El calor extremo de estos filamentos (más de 2000°C) proporciona la energía necesaria para descomponer las moléculas de gas de carbono. Este método es eficaz, pero a veces puede introducir impurezas del propio material del filamento.

CVD asistido por llama de combustión

Esta técnica menos común utiliza una llama de combustión controlada, como un soplete de oxicorte, en un entorno de baja presión. La química dentro de la propia llama crea las especies atómicas y las condiciones de temperatura adecuadas para que el diamante se deposite sobre un sustrato enfriado.

Comprendiendo las compensaciones

El proceso CVD es un sofisticado acto de equilibrio entre varias variables clave. Comprender estas compensaciones es crucial para apreciar las capacidades y limitaciones de la tecnología.

Tasa de crecimiento vs. Calidad

Existe una relación directa entre la velocidad de crecimiento y la calidad final del diamante. Si bien el aumento de la potencia y la concentración de gas puede hacer que un diamante crezca más rápido, también aumenta el riesgo de inclusiones o defectos estructurales. La creación de una gema impecable de primera categoría requiere un proceso más lento y meticulosamente controlado.

Tiempo y costo

Cultivar un solo diamante de calidad gema de un quilate puede llevar de dos a cuatro semanas de operación continua dentro de un reactor. El equipo es altamente especializado, y el proceso consume cantidades significativas de energía y gases purificados, que son los principales impulsores del costo final.

Control de impurezas

Una ventaja importante del método CVD es la capacidad de controlar finamente el entorno químico. Al introducir intencionalmente oligoelementos como nitrógeno o boro en la mezcla de gases, los fabricantes pueden crear diamantes de colores (amarillos o azules, respectivamente) o diseñar diamantes con propiedades electrónicas específicas para aplicaciones industriales y científicas avanzadas.

Cómo aplicar esto a su objetivo

La elección correcta depende completamente de la aplicación prevista, ya que la definición de un diamante CVD "bueno" cambia con el objetivo.

- Si su enfoque principal es la calidad de gema para joyería: La clave es un proceso de crecimiento lento y controlado que priorice la claridad y evite las inclusiones, seguido de un corte y pulido expertos.

- Si su enfoque principal es una aplicación industrial (por ejemplo, herramientas de corte o disipadores de calor): El objetivo es maximizar la dureza y la conductividad térmica, donde los diamantes policristalinos cultivados en un área grande suelen ser más rentables.

- Si su enfoque principal es una aplicación científica (por ejemplo, sensores o computación cuántica): El factor crítico es el control preciso sobre la pureza y la capacidad de incrustar impurezas específicas a nivel atómico (dopantes), lo cual es una fortaleza única del proceso CVD.

En última instancia, el proceso CVD transforma un gas simple en uno de los materiales más duros y valiosos de la Tierra a través de una notable hazaña de ingeniería a escala atómica.

Tabla resumen:

| Componente clave | Función en el proceso CVD |

|---|---|

| Semilla de diamante | Actúa como un plano atómico para el crecimiento de cristales. |

| Cámara de vacío | Proporciona un entorno controlado y libre de impurezas. |

| Mezcla de gases (CH₄ + H₂) | Suministra átomos de carbono y graba el carbono no diamantino. |

| Plasma (Fuente de energía) | Descompone las moléculas de gas para liberar átomos de carbono para la deposición. |

| Tiempo de crecimiento | Típicamente de 2 a 4 semanas para un diamante de calidad gema de 1 quilate. |

¿Necesita equipos de laboratorio de alta calidad para la síntesis avanzada de materiales como el crecimiento de diamantes CVD? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, sirviendo a laboratorios de investigación e industriales. Ya sea que esté desarrollando diamantes de calidad gema, herramientas industriales o materiales cuánticos, nuestros reactores y sistemas de soporte garantizan resultados controlados y confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de fabricación de diamantes CVD.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación