Operar un horno de arco eléctrico es un proceso cíclico centrado en transformar chatarra sólida en acero fundido utilizando una inmensa energía eléctrica. Los pasos fundamentales implican cargar el horno con chatarra, fundirla con un potente arco eléctrico, refinar el baño fundido y vaciar el acero líquido terminado.

El núcleo de la operación del EAF no es simplemente una secuencia de pasos, sino un proceso industrial altamente controlado que aprovecha temperaturas extremas para fundir y refinar químicamente la chatarra dentro de un recipiente duradero revestido de material refractario.

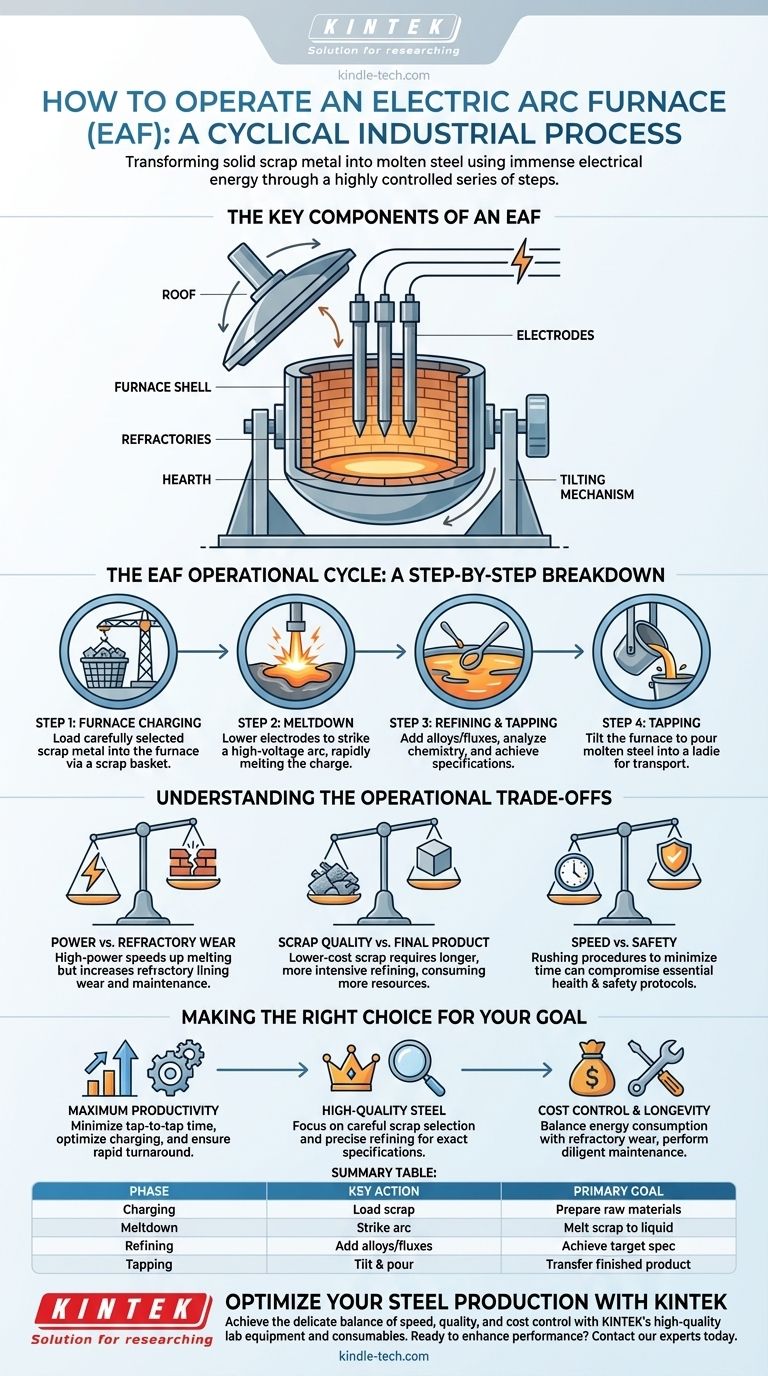

Los componentes clave de un EAF

Para comprender la operación, primero debe comprender la máquina. El EAF es un sistema robusto diseñado para contener y controlar un violento proceso de fusión.

La carcasa y el hogar del horno

El cuerpo principal del horno es una gran carcasa de acero cilíndrica. Esta carcasa está revestida con ladrillos especializados resistentes al calor conocidos como refractarios.

La parte inferior del horno, llamada hogar, es donde se acumula el acero fundido antes de ser vertido.

El techo y los electrodos

El EAF tiene un techo extraíble y refrigerado por agua que se aparta para permitir la carga de chatarra desde arriba.

El techo tiene tres orificios por los que se bajan electrodos masivos de grafito o carbono. Estos electrodos suministran la electricidad que funde el metal.

El mecanismo de inclinación

Toda la carcasa del horno está montada sobre un mecanismo basculante o cuna. Esto permite inclinar el horno hacia adelante para verter, o "sangrar", el acero terminado y hacia atrás para retirar la escoria.

El ciclo operativo del EAF: un desglose paso a paso

El proceso completo de un lote de acero al siguiente se conoce como el ciclo "de sangrado a sangrado". Consta de varias fases distintas.

Paso 1: Carga del horno

Primero, la chatarra cuidadosamente seleccionada se carga en una gran "cesta de chatarra".

El techo del horno se aparta y la cesta se coloca sobre el horno. La parte inferior de la cesta se abre, cargando el EAF con la materia prima.

Paso 2: Fusión

El techo se vuelve a colocar en su sitio y los electrodos se bajan al horno hasta que están justo encima de la chatarra.

Se produce un arco de alto voltaje y alta corriente entre los electrodos y la chatarra. Esto genera un calor intenso, fundiendo rápidamente la carga de arriba hacia abajo.

Paso 3: Refinación y vaciado

Una vez que la chatarra está fundida, el proceso cambia de fusión a refinación. Se toman muestras para analizar la química del acero.

Se añaden aleaciones y fundentes al baño fundido para ajustar su composición química y eliminar impurezas. Cuando el acero cumple con la especificación requerida, el horno se inclina. El acero fundido se vierte a través de un orificio de drenaje (el orificio de sangrado) en una cuchara para su transporte.

Comprender las compensaciones operativas

Simplemente seguir los pasos no es suficiente. Una operación eficiente y segura requiere gestionar variables críticas y desafíos potenciales.

Potencia vs. Desgaste refractario

Los perfiles de fusión agresivos y de alta potencia pueden disminuir el tiempo necesario para producir un lote de acero, aumentando la productividad.

Sin embargo, esta intensidad también aumenta el desgaste del costoso revestimiento refractario, lo que lleva a un mantenimiento más frecuente y costoso.

Calidad de la chatarra vs. Producto final

El uso de chatarra de menor costo y menor calidad puede reducir los gastos iniciales de material.

Esto a menudo requiere un proceso de refinación más largo e intensivo para eliminar elementos no deseados, consumiendo más energía, aleaciones y tiempo, lo que puede anular los ahorros iniciales.

Velocidad vs. Seguridad

Minimizar el tiempo "de sangrado a sangrado" es un objetivo principal para la productividad.

Sin embargo, apresurar los procedimientos, como la carga o el mantenimiento, puede comprometer los rigurosos protocolos de salud y seguridad que son esenciales para operar equipos tan potentes y peligrosos.

Tomar la decisión correcta para su objetivo

El enfoque operativo de un EAF se puede ajustar según el objetivo principal de la acería.

- Si su objetivo principal es la máxima productividad: La clave es minimizar el tiempo de sangrado a sangrado optimizando la carga de chatarra, utilizando perfiles de fusión de alta potencia y asegurando una rápida rotación del horno.

- Si su objetivo principal es producir acero de alta calidad: La clave es una cuidadosa selección de la chatarra y un control preciso de la etapa de refinación para cumplir con las especificaciones químicas exactas.

- Si su objetivo principal es el control de costos y la longevidad: La clave es equilibrar el consumo de energía eléctrica con el desgaste refractario y realizar un mantenimiento preventivo diligente.

En última instancia, la operación exitosa de un EAF es un equilibrio magistral de velocidad, química, gestión de energía y seguridad.

Tabla resumen:

| Fase de operación del EAF | Acción clave | Objetivo principal |

|---|---|---|

| Carga del horno | Cargar chatarra en el recipiente del horno. | Preparar las materias primas para la fusión. |

| Fusión | Bajar los electrodos y encender un arco eléctrico. | Fundir la carga de chatarra en acero líquido. |

| Refinación | Añadir aleaciones/fundentes y muestrear la química. | Alcanzar la especificación de acero objetivo. |

| Vaciado | Inclinar el horno para verter el acero fundido en una cuchara. | Transferir el producto terminado para la fundición. |

Optimice su producción de acero con KINTEK

Operar un horno de arco eléctrico de manera eficiente requiere un delicado equilibrio entre velocidad, calidad y control de costos. Ya sea que su objetivo sea maximizar la productividad, lograr una calidad de acero superior o extender la longevidad del equipo, contar con el equipo de laboratorio adecuado para un análisis químico preciso y un monitoreo del proceso es fundamental.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las exigentes necesidades de la industria metalúrgica. Desde refractarios robustos hasta herramientas de muestreo precisas, nuestros productos lo ayudan a gestionar las compensaciones clave de la operación del EAF, garantizando la seguridad, reduciendo el tiempo de inactividad y mejorando sus resultados.

¿Listo para mejorar el rendimiento de su acería? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden respaldar sus objetivos operativos específicos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.