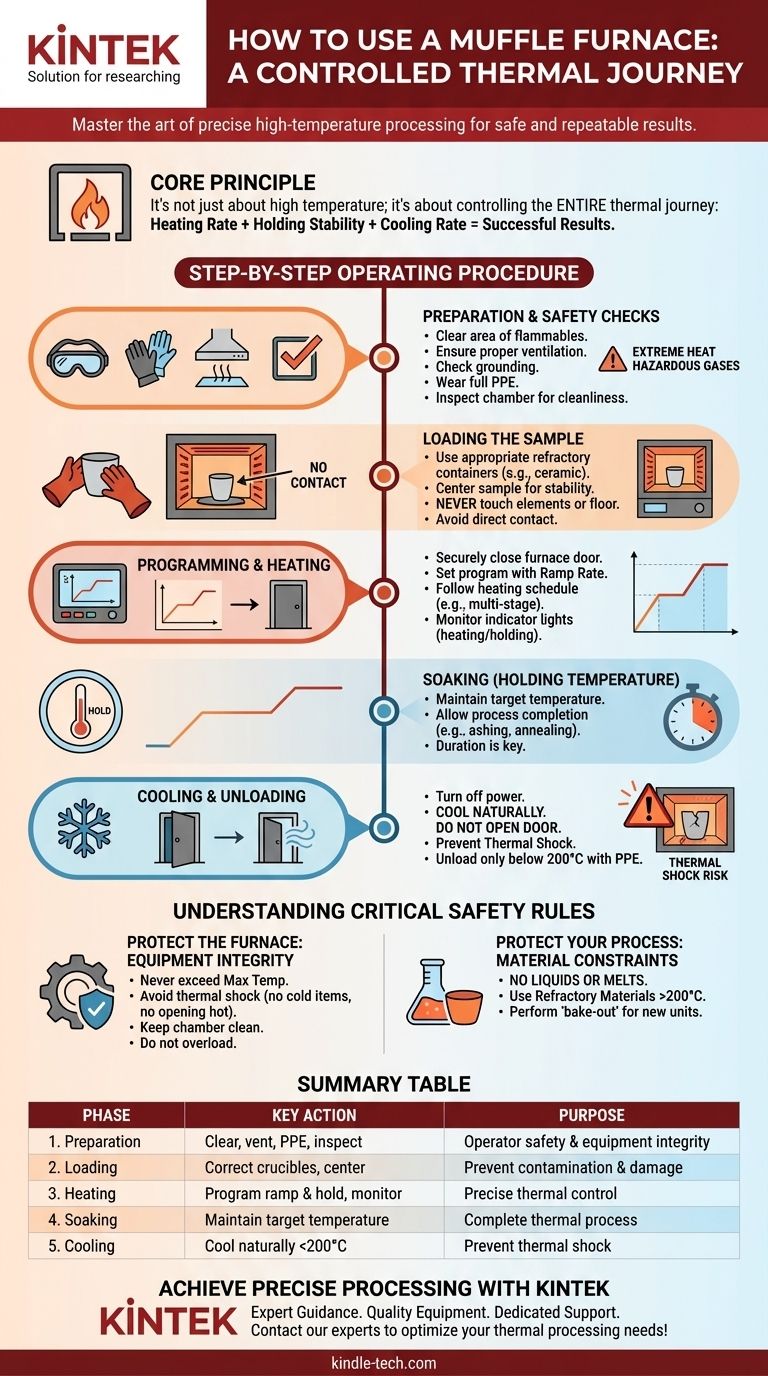

Para usar un horno mufla, debe seguir un procedimiento preciso que comienza con comprobaciones de seguridad y preparación de la muestra, pasa por la programación de un ciclo de calentamiento controlado y finaliza con una fase de enfriamiento gradual y segura antes de retirar sus materiales. Este enfoque metódico garantiza la seguridad del operador, la integridad del horno y la precisión de sus resultados.

El principio fundamental del uso de un horno mufla no es simplemente alcanzar una alta temperatura, sino controlar todo el recorrido térmico. El funcionamiento seguro y los resultados repetibles dependen de la gestión de la velocidad de calentamiento, la estabilidad de la temperatura de mantenimiento y, fundamentalmente, la velocidad de enfriamiento.

El propósito de un horno mufla: más que una simple caja caliente

Un horno mufla es un horno especializado que proporciona un entorno para aplicaciones de alta temperatura. Su característica definitoria es la "mufla", una cámara aislante que separa el material que se calienta de los elementos calefactores y de cualquier posible contaminante de la combustión.

Calentamiento uniforme y controlado

La principal ventaja es el control preciso de la temperatura y una distribución del calor excepcionalmente uniforme. Esto es fundamental para procesos donde las condiciones térmicas exactas dictan el resultado, como el recocido de metales o la síntesis de materiales avanzados.

Un entorno libre de contaminantes

Al aislar la muestra, el horno evita que los subproductos de la combustión o la radiación directa de los elementos calefactores afecten al material. Esto es esencial para aplicaciones como el análisis cuantitativo (calcinación), donde cualquier material extraño sesgaría los resultados.

Procedimiento operativo paso a paso

El uso adecuado implica fases distintas, cada una con su propio conjunto de acciones críticas. Seguir esta secuencia minimiza el riesgo y garantiza un funcionamiento exitoso.

Fase 1: Preparación y comprobaciones de seguridad

Antes de encender el horno, prepare su espacio de trabajo y el equipo en sí.

- Despeje el área: Asegúrese de que no haya materiales combustibles o inflamables cerca del horno. Las superficies exteriores se calientan mucho.

- Asegure la ventilación: El horno debe estar en un área bien ventilada o bajo una campana extractora, especialmente si su proceso libera gases.

- Verifique la conexión a tierra: Confirme que el horno y su controlador estén correctamente conectados a tierra para evitar peligros eléctricos.

- Use EPP: Utilice siempre el equipo de protección personal adecuado, incluidos guantes resistentes al calor y gafas de seguridad.

- Inspeccione la cámara: Mire dentro del horno. Debe estar limpio y libre de residuos u objetos olvidados de una ejecución anterior.

Fase 2: Carga de la muestra

La forma en que coloca su muestra en el horno es fundamental tanto para la seguridad como para el éxito.

- Use materiales correctos: Coloque las muestras solo en recipientes refractarios apropiados, como crisoles de cerámica o alúmina de alta pureza.

- Asegure la estabilidad: Coloque el crisol de forma segura en el centro de la cámara del horno. Debe estar estable y no correr el riesgo de volcarse.

- Evite el contacto directo: Nunca coloque las muestras directamente sobre el suelo del horno o en contacto con los elementos calefactores. Esto crea un riesgo de incendio y puede destruir los elementos.

Fase 3: Programación y calentamiento

Esta es la fase de calentamiento activo. El control es primordial.

- Cierre la puerta: Cierre firmemente la puerta del horno para evitar la pérdida de calor y mantener una atmósfera estable.

- Configure el programa: Encienda la alimentación y configure el controlador de temperatura. En lugar de solo establecer una temperatura final, a menudo debe programar una velocidad de rampa (qué tan rápido se calienta).

- Siga un programa de calentamiento: Muchos procesos requieren un enfoque de varias etapas. Por ejemplo, calentar lentamente hasta 200 °C y mantener durante un período para eliminar la humedad antes de aumentar la velocidad hasta una temperatura final más alta.

- Supervise el sistema: Los controladores modernos a menudo tienen luces indicadoras (por ejemplo, verde para calentar, rojo para mantener la temperatura establecida). Esté atento al proceso para asegurarse de que se desarrolle como se espera.

Fase 4: Mantenimiento (Mantenimiento de la temperatura)

Una vez que el horno alcanza la temperatura objetivo, entra en la fase de "mantenimiento" o "soaking". El controlador mantendrá esta temperatura durante la duración programada, permitiendo que se complete el proceso térmico deseado (por ejemplo, calcinación, recocido, sinterización).

Fase 5: Enfriamiento y descarga

La fase de enfriamiento es tan importante como la fase de calentamiento y es un punto común de fallo.

- Apague la alimentación: Una vez completado el tiempo de mantenimiento, apague el horno.

- No abra la puerta: Resista la tentación de abrir la puerta para acelerar el enfriamiento. El choque térmico resultante puede agrietar el revestimiento refractario del horno o hacer estallar su muestra.

- Enfríe de forma natural: Deje que el horno se enfríe lentamente durante varias horas, idealmente durante la noche.

- Descargue a una temperatura segura: Solo cuando el horno se haya enfriado a una temperatura segura (generalmente por debajo de 150-200 °C) debe usar guantes resistentes al calor para abrir la puerta y retirar su muestra.

Comprensión de las reglas de seguridad críticas

Un horno mufla es una herramienta potente que exige respeto. Ignorar los protocolos de seguridad puede provocar daños en el equipo, experimentos arruinados y lesiones graves.

Proteja el horno: integridad del equipo

- Nunca exceda la temperatura máxima: No opere el horno por encima de su temperatura nominal, ya que esto quemará los elementos calefactores.

- Evite el choque térmico: No coloque objetos fríos en un horno caliente ni abra la puerta mientras esté a alta temperatura.

- Mantenlo limpio: Limpie la cámara con regularidad para evitar la contaminación cruzada y los daños por residuos.

- No sobrecargue: No sobrecargue el horno, ya que esto puede provocar un calentamiento desigual y peligros potenciales.

Proteja su proceso: restricciones de materiales

- No líquidos ni fusiones: Está prohibido verter líquidos o metales fácilmente fundibles directamente en el horno. Un derrame puede destruir el aislamiento y los elementos calefactores.

- Use materiales refractarios: Para cualquier proceso por encima de 200 °C, todos los materiales colocados dentro del horno deben ser refractarios y capaces de soportar la temperatura objetivo.

Una nota sobre el primer uso

Si el horno es nuevo o no se ha utilizado durante mucho tiempo, es aconsejable realizar una carrera de "cocción" vacía. Caliéntelo lentamente a una temperatura moderada (por ejemplo, 200-300 °C) y manténgala durante unas horas para quemar cualquier humedad absorbida o residuos de fabricación.

Aplicación esto a su objetivo

Su perfil de calentamiento específico dependerá de su objetivo.

- Si su enfoque principal es la calcinación o la quema: Utilice una velocidad de rampa inicial lenta para evitar que la muestra se queme violentamente y asegure una ventilación adecuada para eliminar los humos.

- Si su enfoque principal es el tratamiento térmico de metales o cerámicas: La precisión de su programa de calentamiento, incluidas las velocidades de rampa, los tiempos de mantenimiento y especialmente la velocidad de enfriamiento controlada, es lo que determina las propiedades finales de su material.

- Si su enfoque principal es la seguridad general del laboratorio: Trate siempre el horno como un sistema de alta energía donde el proceso de enfriamiento es tan crítico como el proceso de calentamiento.

Dominar el horno mufla consiste en comprender y controlar todo el ciclo térmico para lograr resultados seguros, fiables y repetibles.

Tabla de resumen:

| Fase | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Despejar el área, verificar la ventilación, usar EPP, inspeccionar la cámara. | Garantizar la seguridad del operador y la integridad del equipo. |

| 2. Carga | Usar crisoles correctos, centrar la muestra, evitar el contacto con los elementos. | Prevenir la contaminación y los daños, asegurar un calentamiento uniforme. |

| 3. Calentamiento | Programar la velocidad de rampa y los tiempos de mantenimiento, cerrar la puerta firmemente, supervisar. | Lograr un control térmico preciso para el proceso. |

| 4. Mantenimiento | Mantener la temperatura objetivo durante la duración programada. | Completar el proceso térmico (p. ej., calcinación, recocido). |

| 5. Enfriamiento | Apagar la alimentación, dejar enfriar de forma natural, no abrir la puerta hasta <200 °C. | Prevenir el choque térmico en el horno y la muestra. |

Logre un procesamiento de alta temperatura preciso y seguro con KINTEK

Dominar los ciclos térmicos es esencial para una calcinación, recocido y síntesis de materiales fiables. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para la seguridad, la precisión y la durabilidad.

Permítanos ayudarle a mejorar las capacidades de su laboratorio:

- Orientación experta: Obtenga apoyo para seleccionar el horno adecuado para su aplicación específica.

- Equipos de calidad: Asegure resultados repetibles con nuestros fiables hornos mufla y crisoles refractarios.

- Soporte dedicado: Servimos a laboratorios proporcionando el equipo y el conocimiento necesarios para procesos exitosos a alta temperatura.

¿Listo para optimizar su procesamiento térmico? Contacte con nuestros expertos hoy mismo para analizar sus necesidades de laboratorio.

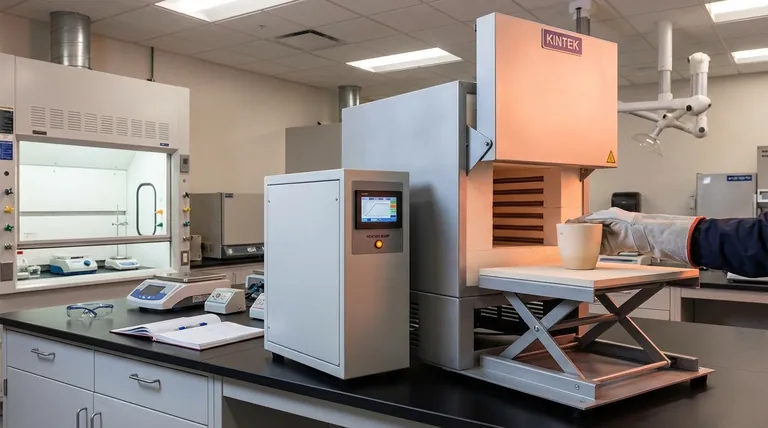

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Afecta la capacidad calorífica al punto de fusión? Desentrañando las diferencias clave en las propiedades térmicas

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Por qué el punto de fusión es diferente para distintas sustancias? El papel clave de la fuerza de los enlaces

- ¿Qué es la velocidad de calentamiento (ramp rate) y cómo afecta a la medición del punto de fusión? Domine la clave para un análisis térmico preciso