La calcinación es un proceso de alta temperatura que se realiza en varios tipos de hornos industriales y reactores especializados. Los tipos más comunes incluyen hornos de reverbero, hornos de mufla y hornos de tiro o rotatorios, y la elección específica depende completamente del material y del resultado deseado.

El término "horno de calcinación" no se refiere a un único equipo. Más bien, describe una categoría de reactores de alta temperatura cuyo diseño está dictado por el propósito central del proceso: inducir un cambio químico mediante la eliminación de humedad, compuestos volátiles o permitir la oxidación.

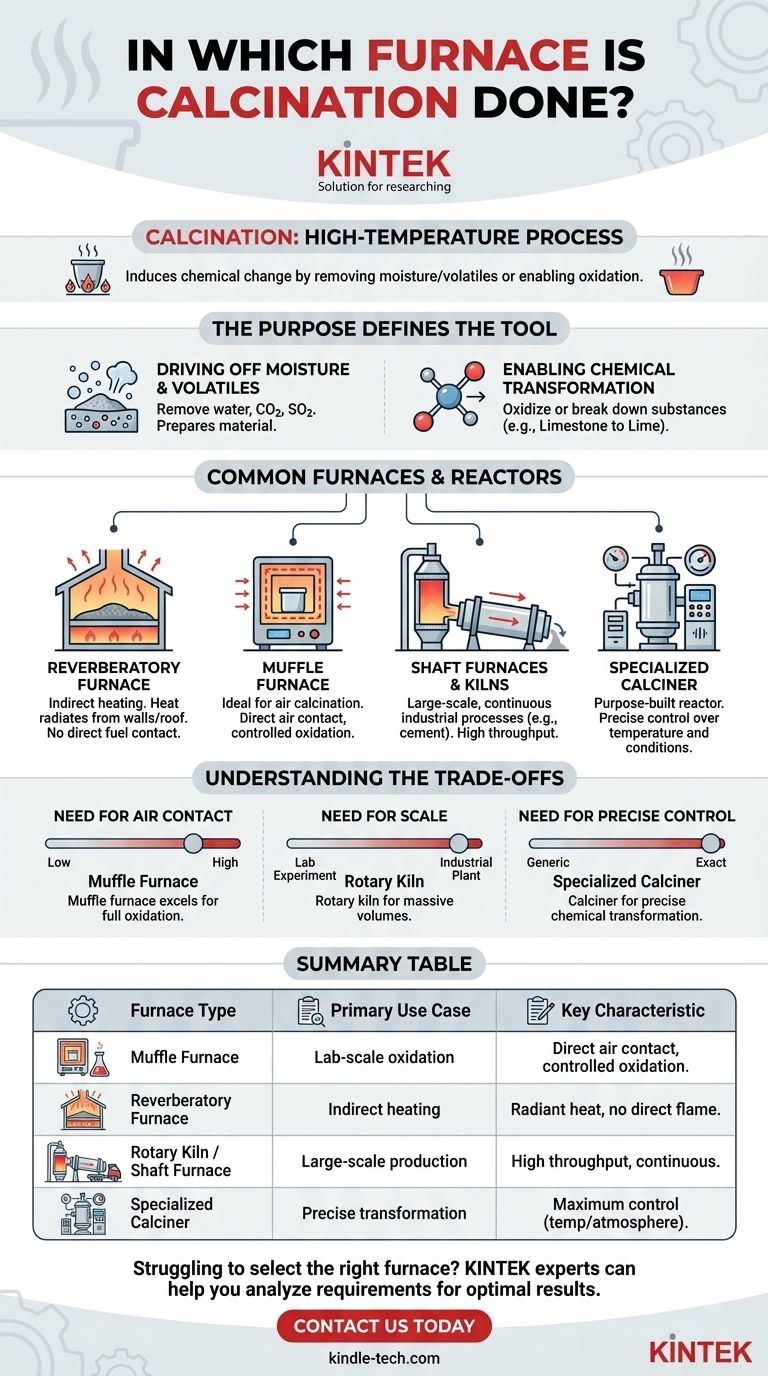

El Propósito de la Calcinación Define la Herramienta

Antes de seleccionar un horno, es fundamental comprender qué se pretende lograr con el proceso de calcinación. El horno es simplemente la herramienta utilizada para crear el entorno de alta temperatura controlado necesario.

Eliminación de Humedad y Volátiles

El objetivo más fundamental de la calcinación es calentar una sustancia para eliminar el agua absorbida o los componentes químicos volátiles.

Esto incluye la eliminación de compuestos como el dióxido de carbono (CO2) o el dióxido de azufre (SO2), lo que prepara el material para un procesamiento posterior.

Permitir la Transformación Química

La calcinación también se utiliza para desencadenar cambios químicos específicos. Esto puede implicar la oxidación de parte o la totalidad de una sustancia o su descomposición en un nuevo compuesto.

El ejemplo industrial más destacado es en la producción de cemento, donde la calcinación descompone el carbonato de calcio en óxido de calcio (cal) y dióxido de carbono.

Hornos y Reactores Comunes para la Calcinación

Aunque existen varias configuraciones, se utilizan constantemente algunos diseños para la calcinación debido a su capacidad para gestionar eficazmente el calor y las condiciones atmosféricas.

El Horno de Reverbero

Este horno es una opción común cuando el calor debe aplicarse al material sin contacto directo con la fuente de combustible. El calor se irradia desde el techo y las paredes hacia la sustancia que se está procesando.

El Horno de Mufla

Un horno de mufla es excepcionalmente adecuado para procesos que requieren que el material tenga contacto total y directo con el aire dentro de la cámara.

Esto lo convierte en una opción ideal para la calcinación en aire, donde la oxidación de una sustancia es un objetivo principal.

Hornos de Tiro y Rotatorios

Para procesos industriales continuos a gran escala, a menudo se utilizan hornos de tiro o hornos rotatorios. Un horno rotatorio (kiln) es una cámara térmicamente aislada utilizada para procesos de alta temperatura como secado, endurecimiento o cambios químicos.

Estos son los caballos de batalla de la industria del cemento, capaces de procesar enormes volúmenes de material de manera eficiente.

El Calcinador Especializado

En muchas aplicaciones modernas, se utiliza un reactor construido específicamente llamado calcinador. A menudo es una estructura cilíndrica diseñada para proporcionar un control extremadamente preciso sobre la temperatura y otras condiciones del proceso, asegurando un producto final consistente.

Comprender las Compensaciones

La elección del horno es una decisión de ingeniería crítica basada en las compensaciones entre el control de la atmósfera, el manejo del material y la escala. No existe un único "mejor" horno para todas las aplicaciones.

La Necesidad de Contacto con el Aire

Si el objetivo es oxidar completamente un material, se necesita un horno que maximice la exposición al aire. Un horno de mufla sobresale en esto, ya que permite que el aire circule libremente alrededor de la muestra.

La Necesidad de Escala

Un pequeño experimento de laboratorio tiene necesidades de equipo muy diferentes a las de una gran planta industrial. Mientras que un laboratorio puede usar un horno de mufla programable, una planta de cemento requiere un enorme horno rotatorio para ser económico.

La Necesidad de Control Preciso

Cuando la calidad del producto final depende de perfiles de temperatura y tiempos de reacción exactos, un horno genérico puede no ser suficiente. Un calcinador especializado está diseñado específicamente para este nivel de control.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el equipo apropiado, primero debe definir el objetivo principal de su proceso de calcinación.

- Si su enfoque principal es la oxidación completa en un entorno controlado: Un horno de mufla proporciona el contacto directo con el aire necesario para esta reacción.

- Si su enfoque principal es la producción industrial continua a gran escala: Un horno rotatorio o de tiro está diseñado para manejar un alto rendimiento de manera eficiente.

- Si su enfoque principal es lograr una transformación química precisa: Un calcinador construido a propósito ofrece el mayor control sobre la temperatura y las condiciones atmosféricas.

En última instancia, comprender su objetivo final es la clave para seleccionar la herramienta adecuada para lograrlo.

Tabla Resumen:

| Tipo de Horno | Caso de Uso Principal | Característica Clave |

|---|---|---|

| Horno de Mufla | Oxidación a escala de laboratorio, calcinación precisa en aire | Contacto directo con el aire, ideal para oxidación controlada |

| Horno de Reverbero | Calentamiento indirecto de materiales | El calor se irradia desde las paredes/techo, sin contacto directo con la llama |

| Horno Rotatorio / de Tiro | Producción continua a gran escala (ej. cemento) | Alto rendimiento, eficiente para volúmenes industriales |

| Calcinador Especializado | Transformaciones químicas precisas | Máximo control sobre la temperatura y la atmósfera |

¿Tiene dificultades para seleccionar el horno de calcinación adecuado para su material y objetivos de producción específicos? El equipo incorrecto puede generar resultados inconsistentes y desperdicio de recursos. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con orientación experta. Nuestro equipo puede ayudarle a analizar los requisitos de su proceso—desde la oxidación precisa en un horno de mufla hasta la ampliación con un horno rotatorio—para asegurar que logre resultados óptimos. Contáctenos hoy para discutir su aplicación y encontrar la solución perfecta para su laboratorio. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué condiciones experimentales críticas proporciona un horno mufla de alta temperatura? Garantiza la precisión de la oxidación a 950 °C

- ¿Cuáles son las aplicaciones principales de los hornos mufla/tubo en la fabricación de células solares de nanopilares coaxiales?

- ¿Cuál es el papel de un horno de alta temperatura en la síntesis de nanopartículas magnéticas? Lograr una descomposición térmica de precisión

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura al estudiar la estabilidad térmica de la austenita expandida?

- ¿Qué es un horno de caja para tratamiento térmico? Soluciones de Calentamiento Versátiles para Aplicaciones Industriales

- ¿Se utiliza un horno mufla para la determinación de cenizas? Descubra su papel fundamental en el análisis preciso

- ¿Cuál es la función de los hornos de activación a alta temperatura en la evolución del biocarbón? Optimizar el rendimiento de los supercondensadores

- ¿Qué condiciones proporciona un horno de resistencia para pruebas de oxidación? Logra estabilidad térmica de 1300 °C