La soldadura fuerte no es intrínsecamente respetuosa con el medio ambiente, pero puede ser un método de unión altamente sostenible cuando se utilizan materiales y procesos específicos. Su impacto ambiental total es un resultado directo de las elecciones realizadas con respecto a los metales de aporte, los fundentes químicos y el consumo de energía. Si bien los métodos más antiguos que utilizan materiales tóxicos plantean riesgos significativos, las prácticas modernas de soldadura fuerte ofrecen una alternativa de bajo consumo de energía y mínima generación de residuos a otras técnicas de fabricación.

La compatibilidad medioambiental de la soldadura fuerte depende de evitar materiales tóxicos como el cadmio y el plomo. Al utilizar metales de aporte modernos, conformes a RoHS, y una extracción de humos adecuada, la soldadura fuerte se convierte en una alternativa de bajo consumo de energía y mínima generación de residuos a muchos otros procesos de unión.

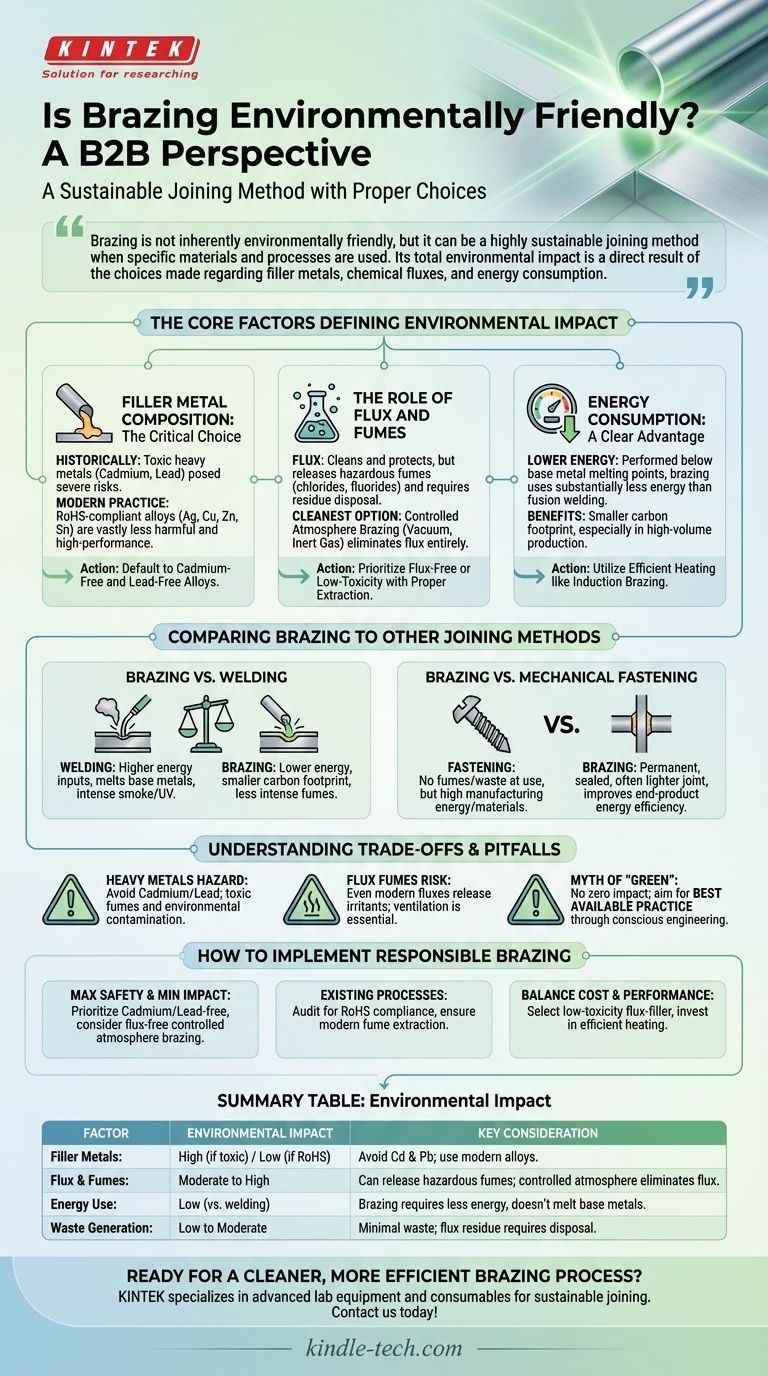

Los factores clave que definen el impacto ambiental de la soldadura fuerte

La "ecología" de cualquier operación de soldadura fuerte no es una simple pregunta de sí o no. Es la suma de varios factores distintos, cada uno de los cuales puede gestionarse para reducir la huella general.

Composición del metal de aporte: la elección crítica

Históricamente, algunos de los metales de aporte para soldadura fuerte más eficaces contenían cadmio y plomo. Se sabe ahora que estos metales pesados son extremadamente tóxicos, lo que plantea graves riesgos tanto para la salud humana como para el medio ambiente.

Las regulaciones modernas, como la directiva de Restricción de Sustancias Peligrosas (RoHS), han impulsado a la industria hacia alternativas más seguras. Hoy en día, los metales de aporte de alto rendimiento son típicamente aleaciones de plata, cobre, zinc y estaño, que son mucho menos dañinos.

El papel del fundente y los humos

El fundente de soldadura fuerte es un agente químico necesario para limpiar los metales base y proteger la unión de la oxidación durante el calentamiento. Sin embargo, estos fundentes a menudo contienen cloruros y fluoruros.

Cuando se calienta, el fundente libera humos que pueden ser peligrosos para los operadores y actuar como contaminantes del aire. El residuo que queda después de la soldadura fuerte también debe limpiarse y eliminarse como residuo químico. Las técnicas avanzadas como la soldadura fuerte en atmósfera controlada (por ejemplo, en vacío o gas inerte) pueden eliminar por completo la necesidad de fundente, lo que representa la opción más limpia.

Consumo de energía: una clara ventaja

Aquí es donde la soldadura fuerte tiene una ventaja ambiental significativa sobre procesos como la soldadura. La soldadura fuerte se realiza a temperaturas por debajo del punto de fusión de los materiales base.

Esta diferencia fundamental significa que la soldadura fuerte requiere sustancialmente menos energía para crear una unión en comparación con la soldadura por fusión. Un menor uso de energía se traduce directamente en una menor huella de carbono, especialmente en entornos de producción de alto volumen.

Comparación de la soldadura fuerte con otros métodos de unión

Para evaluar adecuadamente su impacto, la soldadura fuerte debe verse en contexto.

Soldadura fuerte vs. soldadura por fusión

La soldadura por fusión funde los metales base, lo que exige entradas de energía mucho más altas. También tiende a generar más humo intenso, ozono y radiación ultravioleta.

Sin embargo, algunos procesos de soldadura por fusión (como TIG) utilizan gas de protección inerte en lugar de fundente, lo que puede simplificar la gestión de humos. La elección entre ellos a menudo depende de si el ahorro de energía de la soldadura fuerte supera los desafíos de la gestión del fundente.

Soldadura fuerte vs. fijación mecánica

Los sujetadores mecánicos como tornillos y remaches no producen humos químicos ni residuos durante el montaje. Esto los hace parecer muy limpios en el punto de uso.

Sin embargo, la fabricación de los propios sujetadores consume una energía y materias primas significativas. La soldadura fuerte crea una unión permanente, sellada y a menudo más ligera, lo que puede mejorar la eficiencia energética del producto final a lo largo de su ciclo de vida.

Comprender las compensaciones y los inconvenientes

La verdadera objetividad requiere reconocer los riesgos y los errores comunes asociados con la soldadura fuerte.

El peligro de los metales pesados

El mayor error ambiental es usar un metal de aporte que contenga cadmio o plomo cuando no es explícitamente requerido para una aplicación de nicho. Los humos son tóxicos y cualquier residuo contamina el medio ambiente. Siempre opte por aleaciones sin cadmio y sin plomo.

El riesgo de los humos de fundente

Incluso los fundentes modernos y "seguros" pueden liberar humos químicos irritantes cuando se calientan. La ventilación y la extracción de humos adecuadas no son opcionales; son esenciales para la seguridad del operador y la responsabilidad ambiental.

El mito de la soldadura fuerte "verde"

Ningún proceso industrial tiene un impacto cero. El objetivo no es encontrar una solución perfectamente "verde", sino implementar la mejor práctica disponible para minimizar los daños. Etiquetar la soldadura fuerte como simplemente "buena" o "mala" es inexacto; su impacto es el resultado directo de elecciones conscientes de ingeniería y proceso.

Cómo implementar un proceso de soldadura fuerte ambientalmente responsable

Elegir el enfoque correcto depende de equilibrar los requisitos de rendimiento con los objetivos ambientales y de seguridad.

- Si su enfoque principal es la máxima seguridad y el mínimo impacto ambiental: Priorice los metales de aporte sin cadmio y sin plomo e investigue la soldadura fuerte en atmósfera controlada para eliminar completamente el fundente.

- Si está trabajando con procesos existentes: Audite sus metales de aporte actuales para verificar su cumplimiento con RoHS y asegúrese de que sus sistemas de extracción de humos funcionen según los estándares modernos.

- Si está equilibrando el costo y el rendimiento: Seleccione la combinación de fundente y metal de aporte de menor toxicidad que cumpla con los requisitos de resistencia de su unión e invierta en métodos de calentamiento eficientes como la soldadura fuerte por inducción para minimizar el desperdicio de energía.

En última instancia, la soldadura fuerte responsable es un sistema de elecciones deliberadas que minimiza los peligros químicos y conserva la energía.

Tabla resumen:

| Factor | Impacto ambiental | Consideración clave |

|---|---|---|

| Metales de aporte | Alto (si es tóxico) / Bajo (si es RoHS) | Evitar el cadmio y el plomo; usar aleaciones modernas (Ag, Cu, Zn, Sn). |

| Fundente y humos | Moderado a alto | Puede liberar humos peligrosos; la soldadura fuerte en atmósfera controlada elimina el fundente. |

| Uso de energía | Bajo (vs. soldadura por fusión) | La soldadura fuerte requiere menos energía ya que no funde los metales base. |

| Generación de residuos | Bajo a moderado | Residuos mínimos en comparación con la fijación mecánica; los residuos de fundente requieren una eliminación adecuada. |

¿Listo para implementar un proceso de soldadura fuerte más limpio y eficiente en su laboratorio o línea de producción? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados que apoyan métodos de unión sostenibles. Ya sea que necesite metales de aporte conformes a RoHS, sistemas de extracción de humos o asesoramiento sobre soldadura fuerte en atmósfera controlada, nuestra experiencia le ayuda a minimizar el impacto ambiental mientras logra resultados superiores. Contáctenos hoy para optimizar sus operaciones de soldadura fuerte para el rendimiento y la sostenibilidad.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables