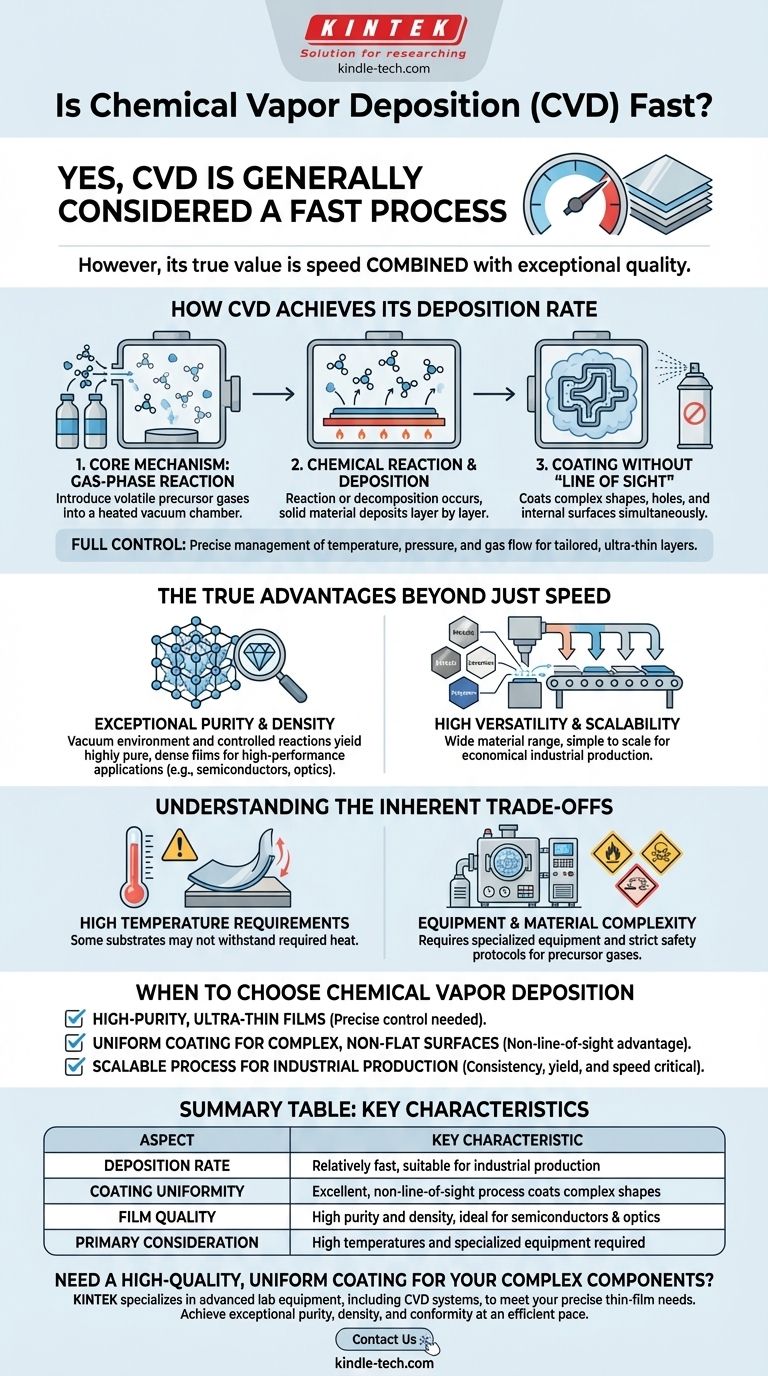

Sí, el Depósito Químico de Vapor (CVD) generalmente se considera un proceso rápido, ya que ofrece tasas de deposición comparativamente altas para producir películas delgadas. Sin embargo, su verdadero valor no reside solo en su velocidad, sino en su capacidad para combinar esta tasa con pureza, densidad y uniformidad excepcionales, incluso en superficies complejas.

La conclusión clave es que, si bien el CVD ofrece una velocidad impresionante para un proceso de deposición de película delgada, su principal ventaja es lograr esa velocidad sin comprometer la calidad, pureza y conformidad del recubrimiento final.

Cómo logra el CVD su tasa de deposición

El Depósito Químico de Vapor es fundamentalmente un proceso de construcción de una capa de material capa por capa a partir de una reacción química. Este mecanismo único es la fuente tanto de su velocidad como de su precisión.

El Mecanismo Central: Una Reacción en Fase Gaseosa

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de vacío que contiene el objeto a recubrir, conocido como el sustrato.

Cuando la cámara se calienta, se desencadena una reacción química. Los gases precursores reaccionan o se descomponen, y el material sólido resultante se deposita uniformemente sobre la superficie del sustrato calentado.

Esta reacción química continua permite una acumulación constante y relativamente rápida de la película delgada deseada.

Recubrimiento sin "Línea de Visión"

A diferencia de muchos métodos de deposición física que funcionan como pintar con aerosol, el CVD es un proceso sin línea de visión.

El gas precursor llena toda la cámara, permitiendo que la reacción química ocurra en todas las superficies expuestas del sustrato simultáneamente. Esto hace que el CVD sea altamente eficiente para recubrir componentes con formas complejas, orificios y superficies internas.

Control Total Sobre el Proceso

Los ingenieros tienen control total sobre las variables clave en el proceso CVD, como la temperatura, la presión y las tasas de flujo de gas.

Esto permite una gestión precisa de la tasa de deposición y la capacidad de crear capas ultrafinas y de alta pureza adaptadas a aplicaciones específicas, como las que se encuentran en los circuitos eléctricos.

Las Verdaderas Ventajas Más Allá de la Simple Velocidad

Si bien la tasa de deposición es un beneficio significativo, las razones por las que los ingenieros eligen el CVD a menudo tienen más que ver con la calidad de la película resultante.

Pureza y Densidad Excepcionales

El entorno de vacío y las reacciones químicas controladas dan como resultado películas que son altamente puras y densas. Esto es fundamental para aplicaciones en semiconductores, óptica y otros campos de alto rendimiento donde las imperfecciones del material pueden provocar fallos.

Alta Versatilidad y Escalabilidad

Dado que el proceso está impulsado por reacciones químicas, es increíblemente versátil y se puede utilizar para depositar una amplia gama de materiales, desde metales y cerámicas hasta polímeros.

Los principios del CVD también son sencillos de escalar, lo que, combinado con un alto rendimiento de fabricación, lo convierte en una opción viable y económica para la producción industrial.

Comprender las Compensaciones Inherentes

Ningún proceso es perfecto, y las ventajas del CVD conllevan consideraciones prácticas. Ser consciente de estas compensaciones es crucial para tomar una decisión informada.

Altos Requisitos de Temperatura

Muchos procesos CVD requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que algunos pueden no soportar el calor sin deformarse o fundirse.

Complejidad del Equipo y los Materiales

El CVD requiere equipos especializados y a menudo costosos, incluidas cámaras de vacío, sistemas de calefacción y controles de manejo de gases.

Además, los gases precursores pueden ser tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad y procedimientos de manipulación estrictos.

Cuándo Elegir el Depósito Químico de Vapor

Seleccionar el proceso de fabricación correcto depende totalmente de los objetivos específicos de su proyecto.

- Si su enfoque principal son las películas delgadas de alta pureza: El CVD es una opción ideal debido a su control preciso sobre el proceso de deposición.

- Si necesita recubrir superficies complejas y no planas de manera uniforme: La naturaleza sin línea de visión del CVD lo hace superior a muchos métodos alternativos.

- Si requiere un proceso escalable para la producción industrial: El CVD es muy adecuado para entornos de fabricación donde la consistencia, el rendimiento y una tasa de deposición relativamente alta son críticos.

En última instancia, el CVD es la tecnología preferida cuando se necesita producir un recubrimiento uniforme y de alta calidad a un ritmo eficiente e industrial.

Tabla Resumen:

| Aspecto | Característica Clave |

|---|---|

| Tasa de Deposición | Relativamente rápida, adecuada para la producción industrial |

| Uniformidad del Recubrimiento | Excelente, el proceso sin línea de visión recubre formas complejas |

| Calidad de la Película | Alta pureza y densidad, ideal para semiconductores y óptica |

| Consideración Principal | Se requieren altas temperaturas y equipos especializados |

¿Necesita un recubrimiento uniforme y de alta calidad para sus componentes complejos?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas de Depósito Químico de Vapor, para satisfacer sus necesidades precisas de película delgada. Nuestras soluciones están diseñadas para ayudarle a lograr pureza, densidad y conformidad excepcionales a un ritmo eficiente.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y el rendimiento de producción.

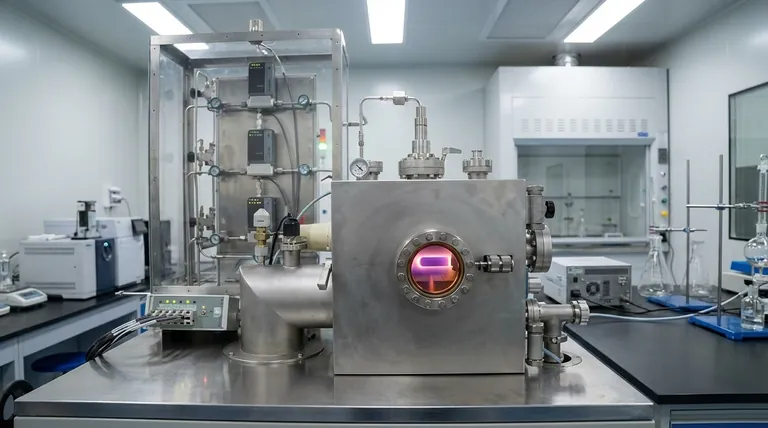

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura