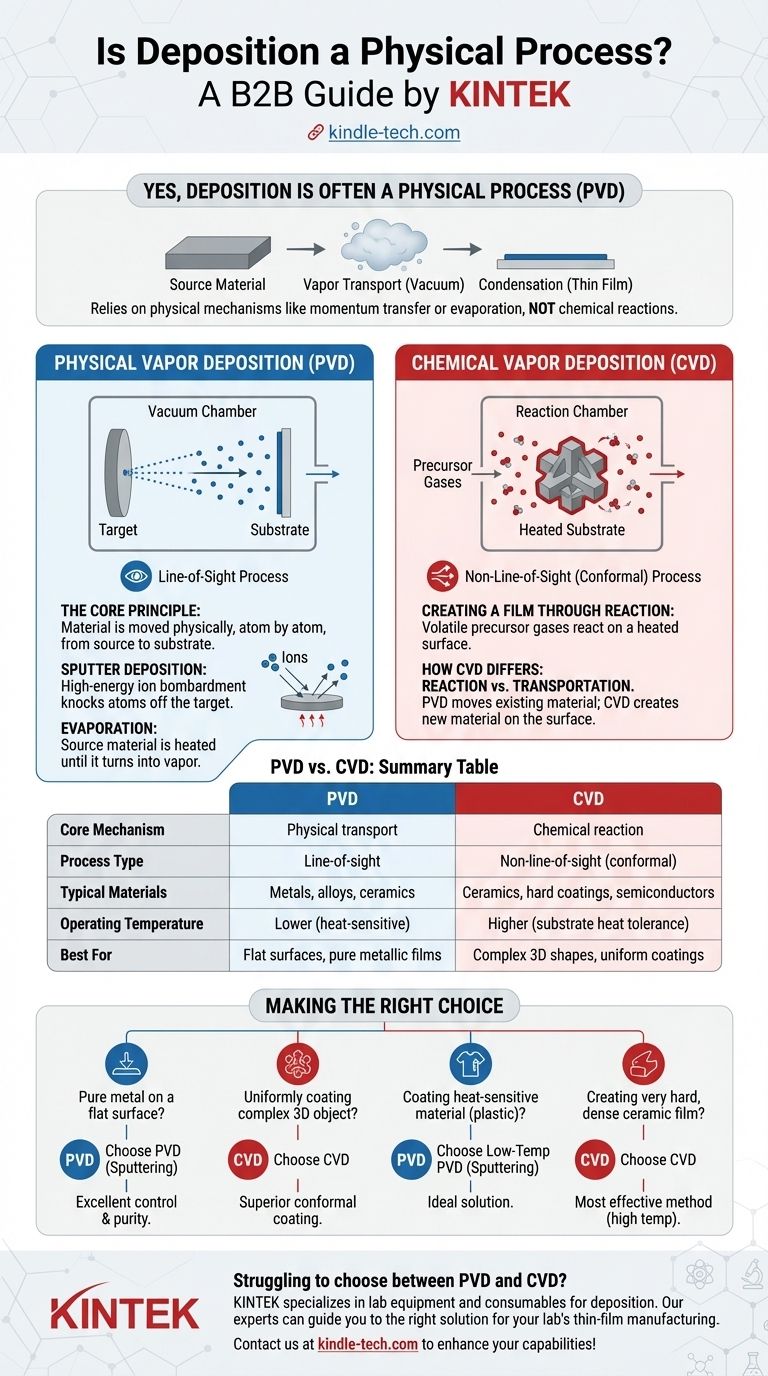

Sí, la deposición es a menudo un proceso físico, categorizado bajo el término general Deposición Física de Vapor (PVD). En estas técnicas, un material fuente sólido o líquido se transforma en vapor, se transporta a través de un vacío o un ambiente de baja presión, y luego se condensa sobre un sustrato para formar una película delgada. Todo este proceso se basa en mecanismos físicos como la transferencia de momento o la evaporación, no en reacciones químicas.

La distinción fundamental en la tecnología de películas delgadas es entre la Deposición Física de Vapor (PVD), que transporta físicamente el material de una fuente a un sustrato, y la Deposición Química de Vapor (CVD), que utiliza reacciones químicas para hacer crecer una película a partir de gases precursores. Comprender esta diferencia es clave para seleccionar el proceso de fabricación adecuado.

¿Qué es la Deposición Física (PVD)?

La Deposición Física de Vapor abarca un grupo de procesos donde el material depositado es el mismo que el material fuente, simplemente movido de un lugar a otro.

El Principio Fundamental: Un Proceso Mecánico

En esencia, PVD es un proceso de línea de visión. El material es eyectado de una fuente (llamada blanco) y viaja en línea recta hasta que golpea el sustrato, donde se condensa y forma una capa de película.

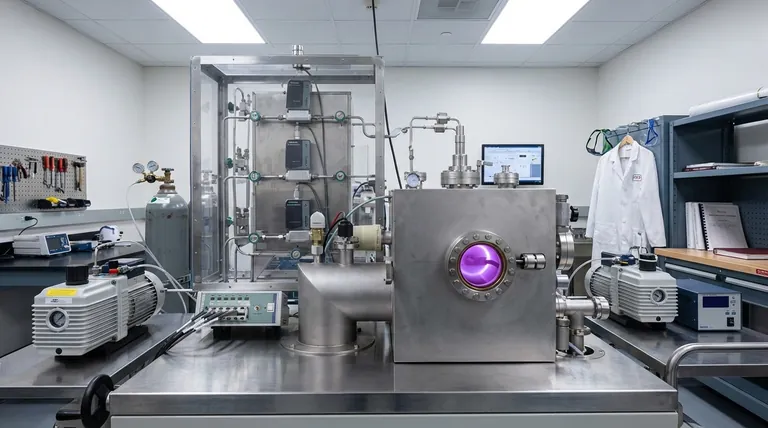

Este proceso se lleva a cabo en una cámara de vacío para asegurar que los átomos vaporizados no colisionen con las moléculas de aire, permitiéndoles viajar libremente a su destino.

Deposición por Pulverización Catódica: Un Ejemplo Clave

La pulverización catódica es una de las técnicas PVD más comunes y versátiles. Funciona bombardeando un material blanco sólido con iones de alta energía, típicamente de un gas inerte como el argón.

Este bombardeo actúa como un chorro de arena subatómico, desalojando físicamente los átomos del blanco. Estos átomos eyectados luego viajan a través de la cámara y se depositan sobre el sustrato.

Como señala el material de referencia, la pulverización catódica es un proceso complejo con muchos parámetros, pero esta complejidad proporciona un alto grado de control sobre las propiedades de la película final, como su densidad y estructura cristalina.

Evaporación: El Otro Método PVD Principal

El otro método PVD principal es la evaporación térmica. En esta técnica, el material fuente se calienta en vacío hasta que se evapora o sublima.

El vapor resultante luego se eleva, viaja a través de la cámara y se condensa en un sustrato más frío, formando la película delgada deseada. Esto es conceptualmente más simple que la pulverización catódica, pero ofrece menos control sobre la microestructura de la película.

La Alternativa: Deposición Química de Vapor (CVD)

Para comprender completamente el PVD, es esencial contrastarlo con su contraparte química, el CVD.

Creación de una Película Mediante Reacción

En CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción. Estos gases no son el material de la película final en sí.

En cambio, reaccionan o se descomponen en la superficie de un sustrato calentado para producir la película sólida deseada. Los subproductos no deseados se bombean.

Cómo el CVD Difiere del PVD

La diferencia fundamental es reacción versus transporte. El PVD mueve el material existente; el CVD crea nuevo material en la superficie.

Debido a que el CVD se basa en gases que pueden fluir alrededor de los objetos, no es un proceso de línea de visión. Esto le da una ventaja significativa al recubrir formas tridimensionales complejas de manera uniforme.

Comprendiendo las Ventajas y Desventajas

La elección entre PVD y CVD depende completamente de la aplicación, los materiales involucrados y el resultado deseado.

Cuándo Elegir la Deposición Física (PVD)

El PVD a menudo se prefiere para depositar una amplia gama de materiales, incluidos metales, aleaciones y ciertas cerámicas que son difíciles de crear mediante reacciones químicas.

Generalmente opera a temperaturas más bajas que el CVD, lo que lo hace adecuado para recubrir sustratos sensibles al calor como los plásticos. Es la opción preferida para crear películas metálicas extremadamente puras.

Cuándo el CVD es Mejor

El CVD sobresale en la creación de recubrimientos altamente conformes que cubren geometrías complejas y esquinas afiladas sin adelgazamiento. A menudo se utiliza para producir recubrimientos cerámicos muy duros y duraderos (como el nitruro de titanio) y es un proceso fundamental en la fabricación de semiconductores.

La desventaja es la necesidad de altas temperaturas y el manejo de gases precursores, que pueden ser tóxicos, corrosivos o pirofóricos.

Tomando la Decisión Correcta para su Película Delgada

Su selección depende de equilibrar las propiedades de la película con las limitaciones del sustrato y la complejidad de la pieza.

- Si su objetivo principal es depositar un metal o aleación pura sobre una superficie plana: La pulverización catódica (PVD) ofrece un excelente control y pureza.

- Si su objetivo principal es recubrir uniformemente un objeto 3D complejo: El CVD es casi siempre la opción superior debido a su naturaleza no lineal.

- Si su objetivo principal es recubrir un material sensible al calor como el plástico: Un proceso PVD de baja temperatura como la pulverización catódica es la solución ideal.

- Si su objetivo principal es crear una película cerámica o dieléctrica muy dura y densa: El CVD suele ser el método más eficaz, asumiendo que el sustrato puede soportar el calor.

En última instancia, tanto la deposición física como la química son herramientas poderosas para la ingeniería de superficies con propiedades específicas.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Principal | Transporte físico de material (p. ej., pulverización catódica, evaporación) | Reacción química en la superficie del sustrato |

| Tipo de Proceso | Línea de visión | No lineal (conforme) |

| Materiales Típicos | Metales, aleaciones, ciertas cerámicas | Cerámicas, recubrimientos duros, semiconductores |

| Temperatura de Operación | Más baja (adecuada para sustratos sensibles al calor) | Más alta (requiere tolerancia al calor del sustrato) |

| Mejor para | Superficies planas, películas metálicas puras, materiales sensibles al calor | Formas 3D complejas, recubrimientos uniformes, cerámicas duras |

¿Le cuesta elegir entre PVD y CVD para su aplicación de película delgada? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición, ayudando a los laboratorios a optimizar su fabricación de películas delgadas. Nuestros expertos pueden guiarle hacia la solución adecuada según su material, sustrato y requisitos de rendimiento. Contáctenos hoy para discutir sus necesidades específicas y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es el material sustrato para la deposición de película delgada? Una guía para seleccionar la base correcta

- ¿Qué materiales se utilizan en la deposición física de vapor? Elija metales, aleaciones y cerámicas para recubrimientos de alto rendimiento

- ¿Cuál es la diferencia entre el diamante monocristalino y el policristalino? Elija el material adecuado para su laboratorio

- ¿Qué es el método de deposición por pulverización catódica? Una guía para recubrimientos de película delgada de alta calidad

- ¿Qué es la deposición de metales en capa fina? Mejore su sustrato con recubrimientos metálicos avanzados

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo se utilizan las películas delgadas en los semiconductores? Construyendo el mundo digital, una capa atómica a la vez

- ¿Qué es un precursor para la deposición química de vapor? El compuesto esencial para el crecimiento de películas delgadas