En resumen, sí. Los acabados de deposición física de vapor (PVD) se consideran abrumadoramente seguros para una amplia gama de productos de consumo, incluidos aquellos que entran en contacto con la piel y los alimentos. Esta seguridad se debe a que el proceso crea una capa de material muy fina, duradera y químicamente inerte que es biocompatible.

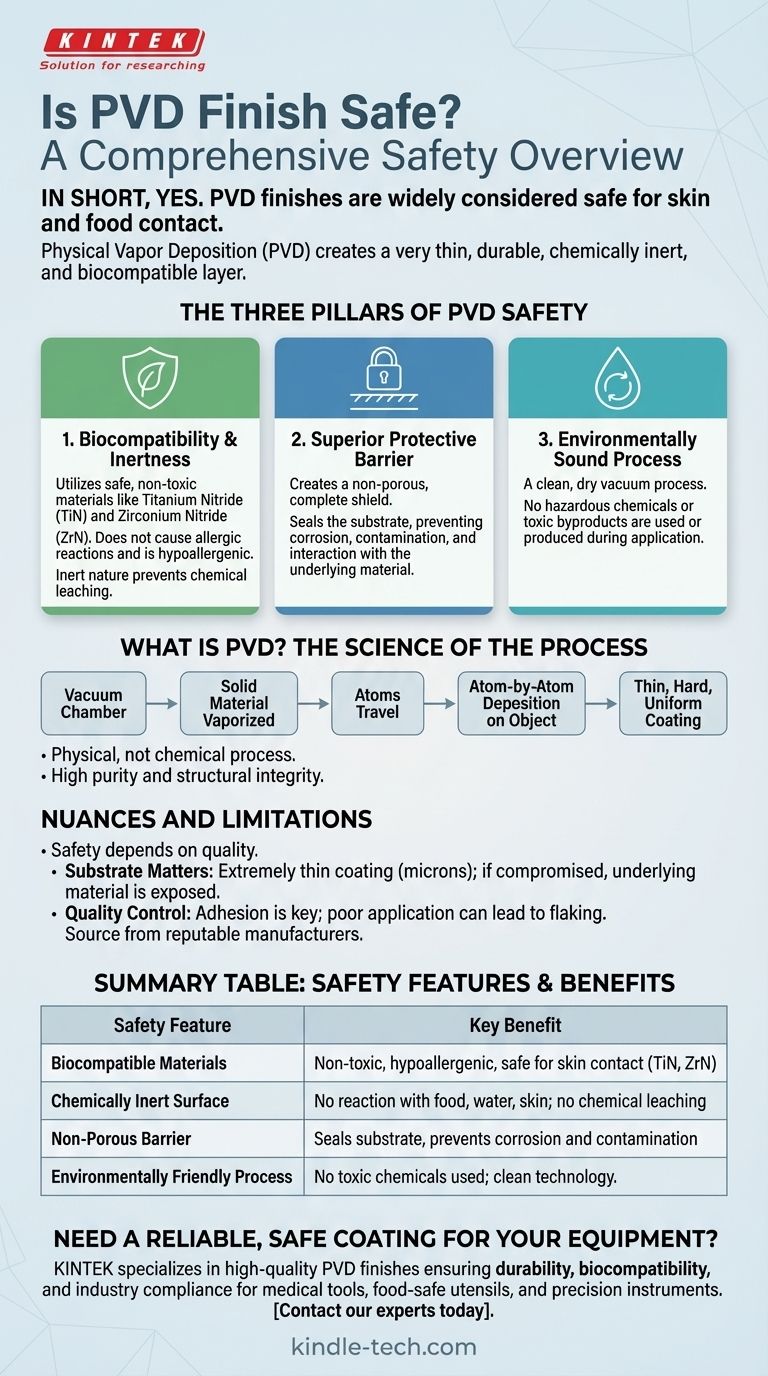

La seguridad de un acabado PVD no se debe a un solo factor, sino a una combinación de tres elementos clave: el uso de materiales inertes, la creación de una superficie estable y no reactiva, y un proceso de aplicación inherentemente limpio y libre de productos químicos agresivos.

¿Qué es exactamente un acabado PVD?

Para comprender su seguridad, primero debe entender qué es un recubrimiento PVD. No es una pintura, un sellador o un chapado químico tradicional.

Un escudo delgado y fuerte

El PVD es un proceso que se realiza en una cámara de vacío donde un material sólido se vaporiza en sus componentes atómicos. Luego, estos átomos viajan a través de la cámara y se depositan sobre el objeto objetivo, formando un recubrimiento muy delgado, pero extremadamente duro y denso.

Este recubrimiento se une al sustrato a nivel molecular, creando un acabado mucho más duradero y resistente a la corrosión que la mayoría de los métodos de recubrimiento tradicionales.

La ciencia del proceso

Como se señala en las descripciones técnicas, el proceso es físico, no químico. Implica vaporizar un material fuente y luego depositarlo átomo por átomo.

Este método es excepcionalmente limpio y produce un recubrimiento de muy alta pureza y uniformidad. Es esta pureza e integridad estructural lo que constituye la base de su seguridad.

Los pilares de la seguridad PVD

La confianza en la seguridad del PVD para el uso del consumidor proviene de sus propiedades materiales inherentes y la naturaleza de su aplicación.

Pilar 1: Biocompatibilidad e inercia

Los materiales más comúnmente utilizados para recubrimientos PVD decorativos, como el nitruro de titanio (TiN) y el nitruro de circonio (ZrN), son biocompatibles. Esto significa que no son tóxicos y no producen una respuesta inmune o alérgica cuando entran en contacto con el cuerpo humano.

Debido a que la capa final de PVD es tan estable y químicamente inerte, no lixivia productos químicos ni reacciona con alimentos, agua o piel. Por esta razón, el PVD es un recubrimiento preferido para implantes médicos, herramientas quirúrgicas y cubiertos de alta gama.

Pilar 2: Una barrera protectora superior

Un recubrimiento PVD no es poroso. Crea una barrera completa y sólida sobre el material subyacente (el sustrato).

Mientras este recubrimiento permanezca intacto, sella eficazmente el sustrato de cualquier interacción con su entorno. Esto asegura que las propiedades con las que está interactuando son las del material PVD seguro, no el metal de abajo.

Pilar 3: Una aplicación ambientalmente sólida

A diferencia de procesos como la galvanoplastia, que dependen de baños de productos químicos peligrosos, el PVD es un proceso "seco" respetuoso con el medio ambiente.

No se crean subproductos tóxicos durante la aplicación del recubrimiento, lo que lo hace más seguro para el medio ambiente y para los trabajadores involucrados en la fabricación. Este aspecto "limpio" es una parte clave de su perfil de seguridad general.

Comprendiendo los matices y las limitaciones

Si bien el PVD es fundamentalmente seguro, una evaluación técnica completa requiere reconocer sus dependencias y posibles puntos de falla. La verdadera durabilidad y seguridad son una función de la calidad.

El sustrato sigue siendo importante

El recubrimiento PVD tiene solo unos pocos micrones de espesor. Si el recubrimiento se raya, se mella gravemente o finalmente se desgasta después de años de uso intensivo, el material subyacente quedará expuesto. La seguridad del producto dependería entonces de la composición de ese material base.

El control de calidad es primordial

La "excelente adhesión" mencionada en los documentos técnicos es el resultado de un proceso bien controlado. Un recubrimiento PVD mal aplicado podría, en teoría, descascararse o astillarse.

Por esta razón, es crucial obtener productos recubiertos con PVD de fabricantes de renombre que tengan estrictas medidas de control de calidad para garantizar una unión molecular adecuada.

Tomar una decisión informada

El PVD es una tecnología excepcional, y puede confiar en su seguridad al elegir productos sabiamente según su uso previsto.

- Si su enfoque principal son los artículos de uso diario (joyas, relojes, grifos): El PVD es una excelente opción que ofrece un acabado duradero, hipoalergénico y seguro.

- Si su enfoque principal es el contacto con alimentos (cubiertos, utensilios): Busque productos explícitamente comercializados como "aptos para alimentos" para asegurarse de que el fabricante haya utilizado materiales PVD apropiados y control de calidad para ese propósito.

- Si su enfoque principal es el costo por encima de todo: Tenga en cuenta que los artículos recubiertos con PVD extremadamente baratos pueden haber escatimado en el material del sustrato o en la calidad de la aplicación, lo que podría comprometer la durabilidad a largo plazo.

En última instancia, elegir un producto con un acabado PVD es una decisión confiable tanto para la seguridad como para el rendimiento.

Tabla resumen:

| Característica de seguridad | Beneficio clave |

|---|---|

| Materiales biocompatibles | No tóxico, hipoalergénico y seguro para el contacto con la piel (por ejemplo, TiN, ZrN). |

| Superficie químicamente inerte | No reacciona con alimentos, agua o piel, asegurando que no haya lixiviación química. |

| Barrera no porosa | Sella completamente el sustrato, evitando la corrosión y la contaminación. |

| Proceso respetuoso con el medio ambiente | No se utilizan productos químicos tóxicos durante la aplicación, lo que lo convierte en una tecnología limpia. |

¿Necesita un recubrimiento fiable y seguro para su equipo o consumibles de laboratorio? En KINTEK, nos especializamos en acabados PVD de alta calidad que garantizan durabilidad, biocompatibilidad y cumplimiento de los estándares de seguridad de la industria. Ya sea que esté desarrollando herramientas médicas, utensilios aptos para alimentos o instrumentos de precisión, nuestros recubrimientos brindan la protección y el rendimiento que usted exige. Contacte a nuestros expertos hoy para discutir cómo las soluciones PVD de KINTEK pueden mejorar la seguridad y longevidad de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento