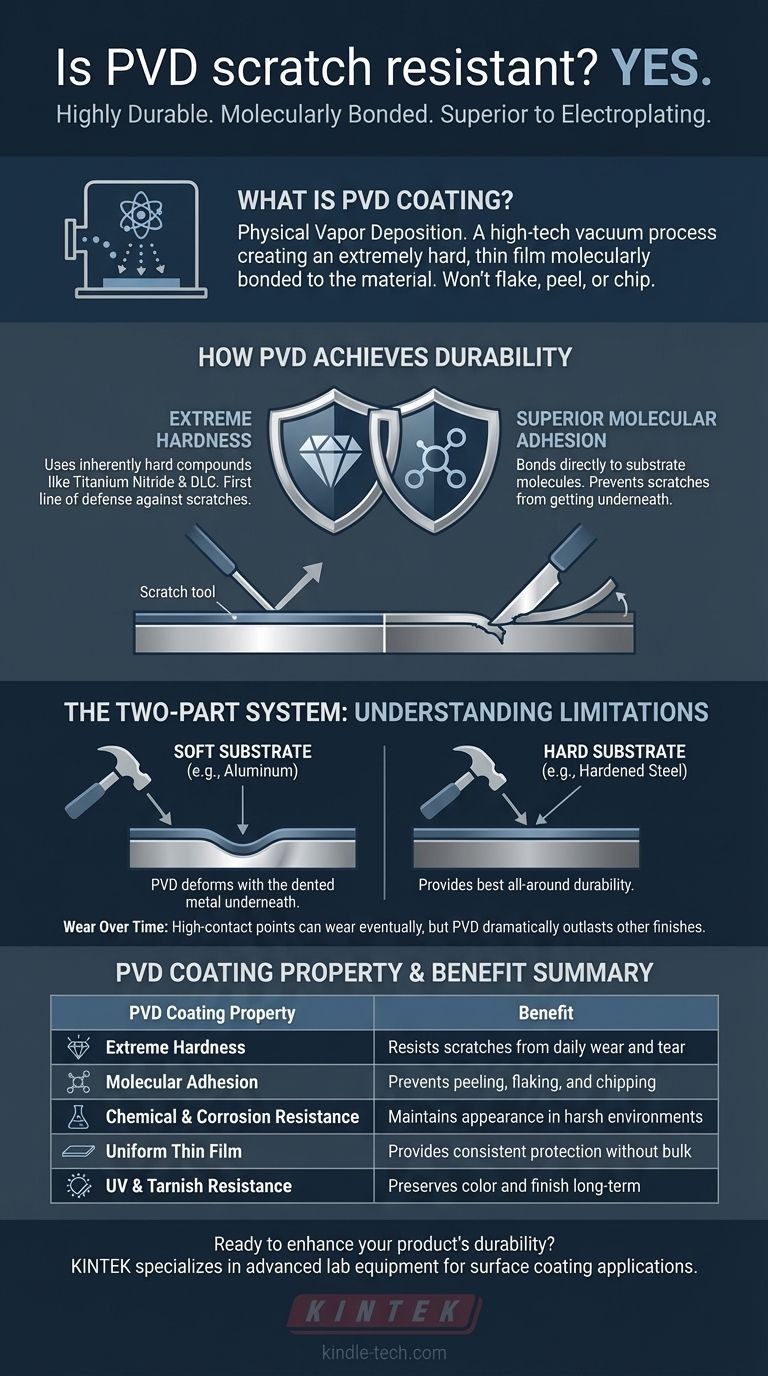

Sí, los recubrimientos PVD son altamente resistentes a los arañazos. Esta durabilidad proviene del proceso en sí, que crea una película delgada y extremadamente dura unida molecularmente a la superficie del material subyacente. Como resultado, el PVD es significativamente más resistente a los roces, arañazos y al desgaste diario que los recubrimientos tradicionales como la galvanoplastia o la pintura.

La clave para comprender la durabilidad del PVD es darse cuenta de que es un sistema de dos partes: el recubrimiento duro y el material base que protege. Si bien el recubrimiento en sí es excepcionalmente resistente a los arañazos, su eficacia general depende en gran medida de la dureza del material que se encuentra debajo.

¿Qué es el recubrimiento PVD?

PVD, o Deposición Física de Vapor, es un sofisticado proceso de recubrimiento al vacío. No es pintura ni un baño químico; es un procedimiento de alta tecnología que une un recubrimiento a un material a nivel atómico.

El Proceso de Deposición

En términos sencillos, un material de recubrimiento sólido (como titanio o grafito) se vaporiza en una cámara de vacío. Este vapor luego viaja y se deposita sobre el objeto que se está recubriendo, formando una capa muy delgada, perfectamente uniforme y fuertemente adherida.

El Resultado: Un Acabado Superior

Este proceso da como resultado un recubrimiento caracterizado por su alta pureza y adhesión excepcional. Debido a que está unido molecularmente, no se descascarillará, pelará ni astillará como un acabado pintado o galvanizado tradicional.

Características Clave

Los recubrimientos PVD son valorados por ser mucho más duros y más resistentes a la corrosión que los recubrimientos aplicados por métodos más antiguos como la galvanoplastia. También ofrecen una excelente resistencia química y se producen mediante un proceso ambientalmente limpio.

Cómo el PVD logra su durabilidad

La notable resistencia al rayado del PVD no se debe a un solo factor, sino a la combinación de dos propiedades críticas: dureza y adhesión.

Dureza Extrema

Los materiales utilizados para los recubrimientos PVD, como el nitruro de titanio y el carbono tipo diamante (DLC), son compuestos inherentemente muy duros. Esta dureza intrínseca proporciona la primera línea de defensa, haciendo que la superficie sea difícil de rayar en primer lugar.

Adhesión Molecular Superior

Debido a que el proceso PVD une el recubrimiento directamente a las moléculas del sustrato, el acabado se convierte en parte de la superficie misma. Esto evita que un arañazo penetre debajo del recubrimiento y provoque que se pele, un punto de fallo común en los recubrimientos inferiores.

Comprensión de las compensaciones y limitaciones

Aunque el PVD es un recubrimiento superior, no es indestructible. Comprender sus limitaciones es crucial para establecer expectativas realistas.

Un Recubrimiento Sigue Siendo un Recubrimiento

El PVD añade una capa protectora medida en micras; no cambia las propiedades fundamentales del material base. Un recubrimiento duro sobre un metal blando aún puede dañarse.

El Sustrato Es Crítico

Este es el concepto más importante de comprender. Si aplica un recubrimiento PVD duro a un metal base blando como el aluminio o el acero inoxidable 316L, un impacto fuerte aún puede abollar el objeto. El recubrimiento PVD puede que no se raye, pero se deformará junto con el metal abollado que se encuentra debajo.

Desgaste con el Tiempo

En los puntos de alto contacto, como el cierre de una correa de reloj o el borde afilado de una herramienta, la abrasión extrema y persistente puede desgastar el recubrimiento con el paso de muchos años. Sin embargo, para la mayoría de los usos diarios, superará drásticamente a otros acabados.

Tomar la decisión correcta para su objetivo

El PVD es una opción excepcional para añadir durabilidad y color a un producto, pero su eficacia está ligada a su objetivo específico.

- Si su enfoque principal es el desgaste diario: El PVD ofrece una protección excepcional contra los roces y los arañazos leves que degradan la mayoría de los productos, lo que lo hace ideal para relojes, joyas y herrajes.

- Si su enfoque principal es la máxima resistencia al impacto: Preste atención al material base. Un recubrimiento PVD sobre un sustrato duro como el titanio o el acero endurecido proporcionará la mejor durabilidad general.

- Si su enfoque principal es la longevidad estética: El PVD proporciona un acabado uniforme y duradero que resiste la decoloración por la luz UV, la corrosión por el sudor y el deslustre mucho mejor que cualquier galvanoplastia tradicional.

En última instancia, elegir un producto con recubrimiento PVD es elegir una superficie avanzada y diseñada para una longevidad y resiliencia superiores.

Tabla Resumen:

| Propiedad del Recubrimiento PVD | Beneficio |

|---|---|

| Dureza Extrema | Resiste los arañazos del desgaste diario |

| Adhesión Molecular | Evita el desprendimiento, descascarillado y astillado |

| Resistencia Química y a la Corrosión | Mantiene la apariencia en entornos hostiles |

| Película Delgada Uniforme | Proporciona protección constante sin volumen |

| Resistencia a los Rayos UV y al Deslustre | Conserva el color y el acabado a largo plazo |

¿Listo para mejorar la durabilidad de su producto con soluciones profesionales de recubrimiento PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento de superficies. Nuestra experiencia garantiza que sus productos se beneficien de una resistencia superior a los arañazos, longevidad y atractivo estético. Contáctenos hoy para analizar cómo nuestras soluciones PVD pueden satisfacer sus necesidades específicas de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo